Насосы, работа которых основана на ионизации газа (ионные насосы)

Помимо рассмотренных выше механических методов перемещения газа из откачиваемого объема, его можно также приводить в движение электрическим полем. Для этого необходимо молекулы (атома) газа ионизовать, т. е. удалить из их внешней оболочки хотя бы один электрон, а образованным положительным ионам сообщить направленные скорости в сторону предварительного разрежения, где они могут быть связаны одним из механизмов сорбции (см.

раздел I) или, после нейтрализации, откачаны форвакуумным насосом. Откачивающее действие такого ионного насоса проявляется лишь в том случае, если количество удаляемых из объема ионов будет превышать количество молекул газа, диффундирующих в область ионизации и в откачиваемый объем со стороны предварительного разрежения.

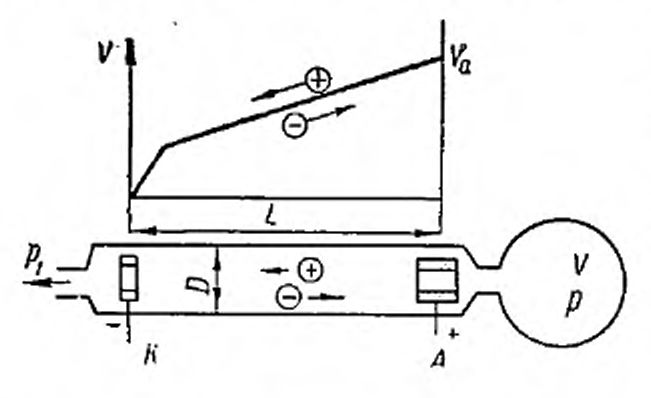

Рассмотрим обычную двухэлектронную разрядную трубку, состоящую из катода К и кольцевого анода А ./рис. 11.35), и оценим ее возможности как ионного насоса. Газы в разрядном промежутке катод — анод ионизуются электронами, выходящими из накаливаемого катода К и приобретающими необходимую для ионизации энергию в электрическом поле на пути от катода к аноду. При некоторых условиях в трубке зажигается разряд, и вдоль разрядного промежутка устанавливается распределение потенциала, показанное в верхней части рис. 11.35. Знак его таков, что положительные ионы получают направленную скорость в сторону катода и, попадая на него, превращаются в нейтральные молекулы (атомы).

Вследствие непрерывного перемещения ионов в сторону катода молекулы газа переносятся (откачиваются) из объема V в область предварительного разрежения и затем в атмосферу.

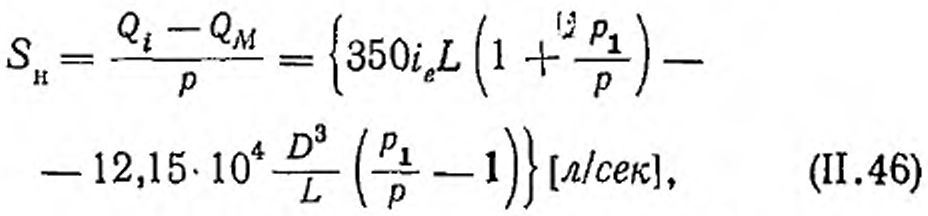

Рассмотрим условия, при которых возможна откачка с помощью простейшего ионного насоса, показанного на рис. 11.35. Очевидно, что положительный откачивающий эффект проявится только тогда, когда поток направленного движения ионов Qi в сторону катода превысит диффузионный поток газа QM через трубку длиной L и диаметром D под влиянием разности давлений pi — р (Pi — давление со стороны предварительного разрежения, а р — давление в откачиваемом объеме). В этом случае суммарный поток Q, т. е. количество газа, проходящего через поперечное сечение разрядной трубки за единицу времени, можно записать в виде

Обратный поток газа возникающий вследствие диффузии при молекулярном режиме течения (см. раздел I, 3.4), определяется выражением

если D и L выражены в метрах, ар— в миллиметрах ртутного столба.

Оценим теперь перенос газа ионами, учитывая только ударную ионизацию электронами, вышедшими из катода. В этом случае при токе эмиссии ie количество электронов пС) проходящих за единицу времени через любое сечение разрядной трубки, равно

где е — заряд электрона (е= 1,6-10-19 к).

Считая, что каждое столкновение электрона с нейтральным атомом приводит к его ионизации, можно подсчитать количество ионов iii, возникающих за единицу времени при соударениях пе электронов с атомами на длине пути L,

молекулы, то при выводе выражения для Хе (см. раздел I, 3.1) радиус цилиндра, в котором происходят столкновения (рис, 1.7), будет равен не диаметру молекулы d, а d/2. Кроме того, из-за большого различия в тепловых скоростях молекулы газа можно считать неподвижными. Тогда

Все эти частицы (ионы) движутся в сторону катода, создавая поток О,- (лонный ток Л),

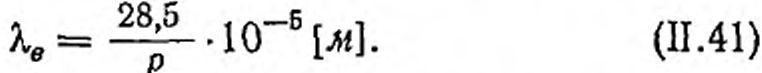

Для молекул воздуха

если р выражено в миллиметрах ртутного столба.

Следовательно,

Таким образом, подставив (11.38) и (11.41) в выражение (11.39), получим

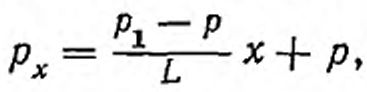

Предполагая, что давление в разрядной трубке, которая используется в качестве ионного насоса, изменяется по линейному закону согласно формуле

где рх — давление в ионном насосе на расстоянии х от анода, получаем

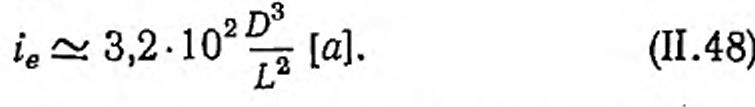

Отсюда следует, что для ионных насосов с использованием газового разряда необходимы сравнительно большие токи эмиссии. Поэтому разработка современных ионных насосов шла по пути более, эффективного использования электронов, выходящих из катодов. Этого можно достигнуть, применяя длинные разрядные промежутки и помещая разряд в продольное магнитное поле.

Схематическое устройство более совершенного ионного насоса показано на рис. 11.36. Здесь используются длинный разрядный промежуток (L^2,5 м) и два катода Ki и К2. ’Анодом служит или корпус насоса (если он цельнометаллический), или специальный сетчатый электрод, расположенный посредине разрядной трубки. Вход в насос находится в, средней части трубки. При зажигании разряда между общим анодом А и катодами Ki и К2 в разрядном промежутке устанавливается распределение потенциала, показанное на рис. 11.36 вверху. Электроны, вышедшие из какого-либо катода, в первой части разрядного промежутка ускоряются, а во второй — замедляются. Дойдя до противоположного катода, они теряют свою скорость и начинают двигаться в обратном направлении. Таким образом, электроды не исчезают на аноде (как в системе на рнс. 11.35), а могут совершать колебания в разрядном промежутке, что увеличивает вероятность встречи их с молекулами газа и повышает эффективность ионизации. Однако наличие даже небольшой радиальной составляющей скорости на довольно длинном пути движения электронов выводит их из игры из-за попадания на анод или стенки разрядной трубки. Чтобы предотвратить это, разрядный промежуток помещают в продольное магнитное поле. Теперь появление радиальной составляющей скорости будет вызывать спиралеобразное движение электронов вокруг силовых линий магнитного поля и приводить к еще большему удлинению их пути в разряде. При этих условиях оцениваемая по формуле (11.47) величина тока эмиссии te, необходимая для получения откачивающего эффекта, вполне реальная, а обратная диффузия газа из области предварительного разрежения в откачиваемый объем будет затруднена. Положительные ионы, вследствие специфического распределения потенциала в разряде, могут перемещаться только к катодам, где нейтрализуются и удаляются форвакуумными насосами.

Тогда на основании формулы (11.36), а также выражений (П.37) и (11.45) быстрота действия ионного насоса будет равна

если ток эмиссии ie выражен в амперах, L и D — в метрах, р — в миллиметрах ртутного столба.

Предельное давление р=рп можно оценить из формулы (11.46), положив SM—0. Тогда

Из этого выражения видно, что для того, чтобы предельное давление при ионной откачке было значительно меньше давления на выходе ионного насоса Р (вакуум предварительного разрежения), ток эмиссии катода ie должен быть порядка

Описанный тип ионного насоса позволяет получать предельное разре^кение p^^*, 10“б мм рт. ст. при быстроте действия несколько тысяч литров в секунду.

К недостаткам ионных насосов следует отнести ограниченный срок службы (из-за разрушения накаливаемого катода) и большую потребляемую мощность (десятки киловатт), расходуемую в основном на создание магнитного поля и поддержание разряда.

па использовании

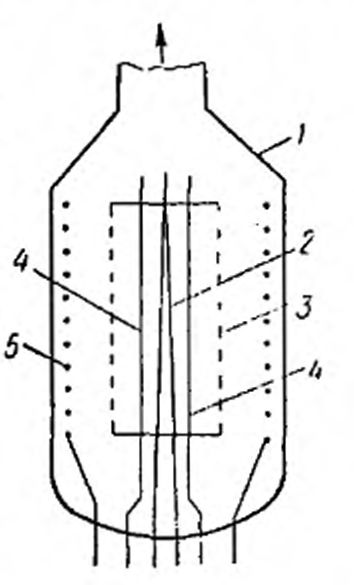

физико-химического связывания газов

На рис. 11.37 схематически показано устройство одного из ионно-сорбционных насосов. В колбе 1 находятся накаливаемый вольфрамовый катод 2, сетчатый (цилиндрический) анод 3 и несколько титановых испарителей 4. Простейшим испарителем может служить нагреваемая пропусканием тока вольфрамовая нить, на которую навита спираль из титановой проволоки. Испаряющийся титан осаждается на внутренних стенках колбы, и при непрерывной работе испарителей поддерживается свежий титановый слой, способный поглощать и «замуровывать» попадающие на него молекулы откачиваемого газа. Это поглощение можно сделать еще более эффективным, если осуществить ионизацию остаточного газа и обеспечить увод положительных ионов к осаждаемой пленке титана.

Иасосы, работа которых основана

Наряду с ионными насосами широкое практическое применение получили насосы, в которых газ из откачиваемого объема удаляется одним из механизмов сорбции (см. раздел I, 4.2). В этих насосах газ не выбрасывает

ся в атмосферу, а остается внутри насоса в связанном состоянии.

Ионно-сорбционные насосы. Принцип действия их заключается в ионизации газа и связывании его специально введенными испаряющимися поглотителями. Обычно для этой цели применяют титан, который по совокупности свойств является наиболее подходящим испарителем.

Для этого между анодом и катодом прикладывается разность потенциалов в несколько сот вольт, а спиральной сетке 5, которая обычно используется для прогревания корпуса насоса с целью его обезгаживания, сообщается потенциал, равный потенциалу катода или на несколько вольт ниже. Тогда ионы, образованные в пространстве анод 3 — сетка 5, будут увлекаться к стенкам, покрытым слоем распыленного титана, и поглощаться в нем. Для электронов, вышедших из катода 2, такое распределение потенциалов представляет своего рода ловушку, в которой они, совершая колебательные движения, будут продолжать ионизовать молекулы и атомы остаточного газа.

Предельный вакуум, получаемый с помощью ионно-сорбционных насосов, достигает величины ~10-9 мм рт. ст., а быстрота действия в оптимальном варианте превышает несколько сот литров за секунду.

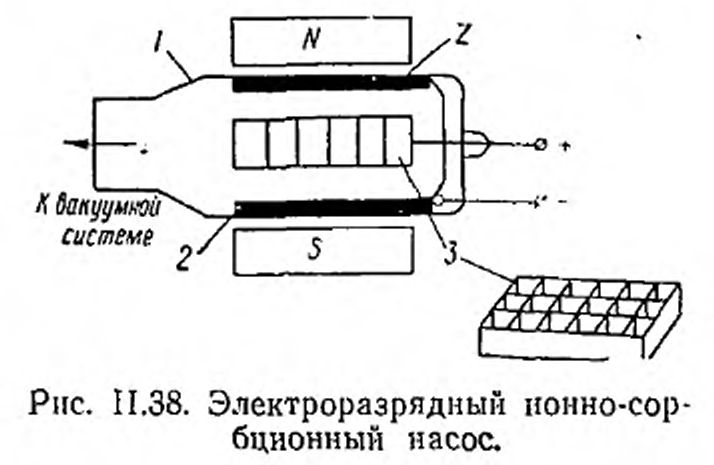

Электроразрядные насосы. В этих насосах электрический разряд используется как для повышения эффективности связывания газов (см. раздел I, 4.3), так и для распыления титанового поглотителя. На рис. 11.38 показано устройство простейшего электроразрядного насоса. Внутри камеры 1 расположены две титановые пластинки 2, служащие катодами, и анод 3 ячейчатой конструкции. Между анодом и катодом прикладывается напряжение в несколько киловольт, а вся система помещается в-постоянное магнитное поле, напряженность которого достигает нескольких килоэрстед. Включение насоса (подача анодного напряжения) производится при достижении предварительного разрежения ~10“3 мм рт. ст. В этих условиях между анодом и холодными катодами зажигается разряд, и последние подвергаются интенсивной бомбардировке положительными ионами, что приводит к распылению материала катодов (титана) и осаждению его на сильно развитой поверхности анода и стенках колбы насоса. Акт удара ионов о поверхность катодов сопровождается также освобождением вторичных электронов, большая часть которых в данной системе может совершать колебательные движения в разрядном промежутке и ионизовать как молекулы (атомы) остаточного газа, так и атомы распыленного титана. Благодаря большому времени жизни электронов в разряде (за счет колебательного движения) вероятность ударной ионизации достаточно высока и при очень низких давлениях.

Непрерывно напыляемые титановые слои интенсивно связывают попадающие на них молекулы газа и постепенно замуровывают «отработанные» слои титана, насытившиеся газом. Связывание газа в электроразрядном насосе происходит как свеженапыленным титаном, так и поверхностью титановых катодов. На катодах поглощаются в основном ударяющиеся о его поверхность положительные ионы. Механизм поглощения ионизованных частиц объясняют проникновением их в глубь титановых пластин при бомбардировке катодов. Это особенно важно при откачке инертных газов, которые из-за малой химической активности практически не связываются титаном механизмами химической и физической адсорбции.

В промышленном оформлении электроразрядные насосы изготовляются различных размеров с быстротой действия от нескольких литров до многих десятков тысяч литров за секунду (по воздуху). Однако при откачке электроразрядным насосом скорость откачки различных газов не одинакова. Лучше всего откачивается водород (примерно в два раза быстрее воздуха), несколько хуже азот и кислород. Скорость откачки инертных газов не превышает 10% скорости откачки воздуха.

Предельный вакуум для электроразрядных насосов оценивается величиной порядка ~ 10~9 мм рт. ст. и ниже.

Адсорбционные насосы. Принцип работы адсорбционных насосов основан на связывании газов механизмом физической адсорбции некоторыми пористыми адсорбентами. Иногда для усиления процесса адсорбции поглотитель необходимо охлаждать (см. раздел I, 4.2).

Рабочими веществами для адсорбционных насосов могут служить активированный уголь и некоторые сложные силикаты (цеолиты).

Исходным материалом для получения активированного угля, применяемого в вакуумной технике, является скарлупа кокосовых или грецких орехов. Активирование заключается в медленном нагреве угля в закрытом сосуде до температуры 350—400° С. Затем воздух откачивают, снова напускают и так повторяют несколько раз. При этом углеводороды, заполняющие поры угля, соединяются с кислородом воздуха и удаляются при откачке в виде СО2 и Н2О, а уголь приобретает хорошо развитую пористую структуру. Активированный уголь имеет очень большую адсорбирующую поверхность, превышающую 1000 м2 на 1 г, и уже при комнатной температуре хорошо поглощает почти все газы и пары воды, а при охлаждении до температур жидкого азота (—196° С) адсорбционная способность его увеличивается в десятки раз.

Эффективным поглотителем газов в адсорбционных насосах являются также цеолиты. Они представляют собой минералы, в основном алюмосиликаты кальция и натрия. В вакуумной технике используются искусственные цеолиты, которые получают синтезом нескольких видов цеолитов и имеют поры различного диаметра. Отечественный цеолит марки СаА с размерами пор ~5 А пригоден для поглощения больших количеств воздуха, поскольку диаметры молекул газов, входящих в его состав (О2, N2, СО2 и др.), не превышают 3 А. Цеолит марки NaX имеет размеры пор ~9 А и также хорошо сорбирует воздух. На рис. II .39 показаны изотермы адсорбции воздуха для двух названных цеолитов, охлажденных до температуры —196° С. Из рисунка видно, что обе марки цеолитов пригодны для создания разрежения ~10~5 мм рт. ст. Но для получения более низких давлений практически применим только цеолит марки NaX, и то после специальной тренировки при температуре 400° С с одновременной откачкой в течение 3—4 час.

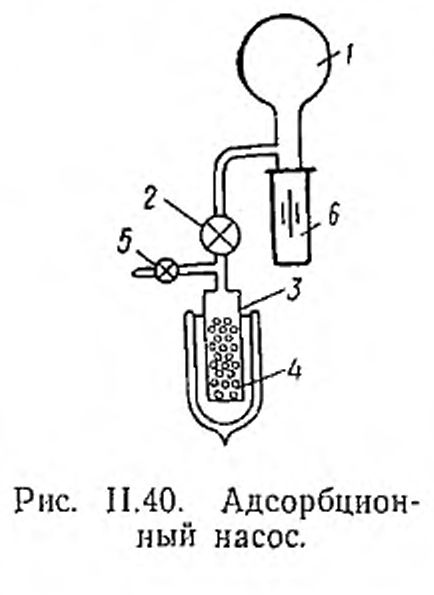

Схематическое устройство адсорбционного насоса показано на рис. 11.40. Здесь откачиваемый объем 1 посредством крана 2 соединяется с адсорбционным насосом, который представляет собой стеклянный или металлический сосуд 3, наполненный рабочим веществом 4 (активированный уголь, цеолит). Сосуд с рабочим веществом погружается в жидкий азот, и насос начинает работать. Поглотив определенное количество газа, рабочее вещество насыщается. По достижении такого состояния нужно отключить насос от откачиваемого объема и подвергнуть его регенерации, которая заключается в нагреве рабочего вещества и одновременной откачке через кран 5. После регенерации кран 5 снова закрывается, насос погружается в жидкий азот, и откачка может быть продолжена.

Предельное разрежение, достигаемое адсорбционными цеолитовыми насосами, достигает ~10~9 мм рт. ст.

При необходимости безмасляной откачки адсорбционные насосы могут быть использованы для получения предварительного разрежения в электроразрядных и ионносорбционных насосах, присоединяемых параллельно с адсорбционным к откачиваемому объему (позиция 6 на рис. 11.40). •

Конденсационные, или криогенные, насосы. Работа конденсационных (криогенных) насосов основана на конденсации газов и паров на поверхностях твердых тел, охлажденных до очень низких температур, при которых равновесная упругость пара откачиваемых веществ намного ниже давления, которое необходимо получить в откачиваемой системе. Например, если идет речь об откачке азота, кислорода, аргона или углекислого газа, то, как видно из рис. 1.10, температуру стенок поверхности, на которой происходит конденсация, достаточно снизить до

20,4° К (температура жидкого водорода). При этом суммарное давление основных газов, входящих в состав атмосферного воздуха (N2, О2, Аг, СО), не будет превышать 10~10 мм рт. ст.

Однако, как видно из рис. 1.10, температура жидкого водорода недостаточна для конденсации таких газов, как неон, водород и гелий. Поэтому в водородных конденсационных насосах применяется предваритель-не конденсируемых при температуре жидкого водорода, снижается от нескольких сотых долей миллиметра ртутного столба (при атмосферном давлении) до ~10“10 мм рт. ст. Этот уровень давления и следует считать предельным разрежением для водородных конденсационных насосов, поскольку парциальные давления остальных компонент газов не превышают 10~н мм рт. ст.

Принципиальная схема устройства для откачки водородным конденсационным насосом показана на рис. 11.41. Здесь основным откачивающим элементом является конденсатор 7, представляющий собой шаровую поверхность медного сосуда, заполненного жидким водородом. Для уменьшения теплообмена за счет излучения и снижения расхода жидкого водорода конденсатор 1 помещается в медный экран 2, охлаждаемый жидким . азотом (Т= =—196° С), находящимся в сосуде Дьюара 3. Экран играет также роль конденсационного насоса для паров воды и других легкоконденсирующихся веществ, слетающих со стенок системы при ее тренировке.

В описанной конструкции криогенного насоса, когда конденсирующий элемент помещен непосредственно в откачиваемый объем, быстрота действия Sn может достигать величины ~104—105 л/сек, а предельное давление рп= 10“9~-10-10 мм рт. ст. Время непрерывной работы

пая откачка объема дс возможно низкого разрежения (~ 10~G мм рт. ст.). При этом суммарное парциальное давление газов,

насоса при давлении ~10~в мм рт. ст. составляет несколько недель, а расход жидкого водорода не превышает 2 л) час (при Sri~ 105 л!сек,).

Для получения более низких давлений вместо жидкого водорода используют жидкий гелий, температура кипения которого при атмосферном давлении составляет ~4,2°К (—269° С). В этих условиях, как видно из приведенных на рис. 1.10 кривых, парциальные давления основных газов, входящих в состав атмосферного воздуха, снижаются еще на несколько порядков, а упругость паров водорода составляет ~ 3,5-10~7 мм рт. ст. Если же в качестве хладоагента использовать жидкий гелий, кипящий под откачкой (достигаемой обычно отдельным вращательным насосом), то температура конденсатора может быть понижена до 2,8° К, и давление насыщенного пара водорода не будет превышать 2-10“12 мм рт. ст.

При длительной работе конденсационных насосов на охлаждаемых поверхностях накапливаются слои конденсата, которые необходимо удалять путем прогрева насоса до комнатной температуры с одновременной откачкой вспомогательным насосом.