Вакуумный Конструктор

Насосы и вакуумметры, которые применяются в технологических установках, использующих невысокий вакуум, не имеют качественных отличий от рассмотренных выше. Основное отличие количественное — насосы должны обеспечивать удаление больших потоков газа, поступающих от нагретых материалов, т. е. иметь высокую скорость откачки. Достигается это, как правило, увеличением габаритов и потребляемой мощности.. Если насосы для откачки электровакуумных приборов имеют размеры, грубо говоря, от посылочного ящика до стола, то насосы для откачки технологических установок бывают размерами и со шкаф, и с комнату.

Однако недостаточно иметь вакуумный насос и вакуумметр, чтобы получить работающую вакуумную установку. Действительно, водопроводная сеть состоит не только из скважины в земле и манометра, измеряющего давление. С трубами и кранами связано в нашей жизни множество проблем. И в вакуумной технике, кроме насосов и вакуумметров, есть то, что называется «вакуумная арматура». Это камеры, трубы, соединяющие насосы и камеры, краны и вентили (трубы эти надо открывать и закрывать), разъемные и неразъемные соединения (элементы вакуумных систем надо соединять и разъединять), шлюзы и люки (в камеры надо что-то класть и что-то оттуда вынимать), вводы движения (в камерах часто надо что-то передвигать), вводы электроэнергии и окошки. Вакуумная арматура — составная часть всех вакуумных установок, больших и маленьких, низковакуумных и высоковакуумных. Конечно, в установках разных классов вакуумная арматура имеет свои особенности.

Вся вакуумная арматура (как, впрочем, и вакуумные насосы) делается из большого количества разных материалов. Поэтому возникает проблема вакуумно-плотного*) (не пропускающего газы) соединения разных материалов. Например, вакуумную камеру надо сварить из металлических листов. Это и есть первый пример неразъемного соединения. Вакуумная сварка отличается от прочей тем, что шов не должен выделять газы и не должен пропускать газы из атмосферы. Собственно говоря, при любой сварке имеется в виду, что сваренный материал без дефектов, но для вакуумной аппаратуры требования более жесткие. Поэтому обычно применяется сварка электрической дугой, горящей в струе аргона, и сварка электронным лучом в вакууме. При таких видах сварки в металле растворяется меньше газов. Применяется также и пайка, с которой некоторые из вас (радиолюбители) знакомы. Конечно, вакуумно-плотная пайка сложнее, но основная проблема пайки — как сделать, чтобы припой смачивал материал, — остается прежней. Иногда для улучшения смачиваемости приходится применять гальванические покрытия — например, стали, содержащие хром, предварительно покрывают никелем, чтобы окись хрома не мешала припою смачивать металл. Пайкой удается соединять металлы, которые не свариваются, и понятно, почему — пайка ведь не соединяет металл А и металл В — она соединяет металл А с металлом С (припоем) и металл В с металлом С. Важно правильно выбрать припой. Но пайка сложнее и дороже. Реальная ситуация такова: при изготовлении вакуумной аппаратуры, когда есть возможность выбирать материал, сварка применяется шире, в частности, потому, что при возможности выбираются те материалы, которые хорошо свариваются. Основной материал вакуумных систем — стали, содержащие хром и никель, — хорошо свариваются и плохо паяются. Пайка шире применяется при производстве электронных приборов, ибо позволяет соединять большее количество разных металлов, детали сложной формы, с толстыми и тонкими стенками, массивные металлические детали с тонкими фольгами и даже с металлическими пленками, нанесенными на диэлектрики,—все то, что сваривать трудно или невозможно. Вакуумно-плотная пайка чаще всего производится при нагреве деталей в печах, а большую деталь вакуумной аппаратуры в печь не засунешь, зато маленькие детали электронного прибора можно помещать в печь по многу сразу, что удешевляет процесс и увеличивает его производительность.

Сварку и пайку объединяет то, что для обоих процессов необходимо расплавление либо соединяемых материалов, либо третьего материала — припоя. А нельзя ли при сварке плавить только один из соединяемых материалов? Конечно, можно. Иногда этот процесс называют «сварка оплавлением», и технологически он больше похож на сварку, а физически — это пайка одного металла расплавленным другим. Практически так соединяют металлы, один из которых существенно более тугоплавок, чем другой, например молибден и медь, вольфрам и молибден. Если попробовать их сваривать, «как обычно», то когда мы расплавим один, второму будет чуть тепло, а когда мы расплавим второй, первого уже не останется — он закипит и испарится.

Но можно соединять материалы вообще без плавления. Если их плотно сжать и нагреть, то за счет диффузии молекулы одного проникнут в другой. Этот процесс называется диффузионной сваркой. Ее обычно производят в вакууме*), чтобы соединяемые поверхности были чистыми, и диффузия неминуемо соединяет очищенные, плотно сложенные, сдавленные и достаточно нагретые поверхности. Правда, в диффузионной зоне (зоне взаимного проникновения) могут образовываться непрочные соединения и шов рассыпется, но это может произойти и при любой другой сварке. Диффузионная сварка, как и пайка, применяется в основном не при изготовлении вакуумной аппаратуры, а в производстве электровакуумных приборов.

К категории неразъемных соединений относится большинство электровводов и окошек. В качестве диэлектрика в электровводах и окнах применяют многочисленные сорта стекла и керамики, ситаллы, кварц, иногда слюду и даже такие экзотические для вакуумной техники материалы, как кремний, германий и сапфир (монокристаллическая окись алюминия). Кварц и сапфир хорошо пропускают инфракрасное и ультрафиолетовое излучение, а кремний и германий — инфракрасное (про них говорят «прозрачный в инфракрасном диапазоне», «прозрачный в ультрафиолете»). Так что без этих материалов не обойтись, но если различные методы изготовления вакуумного спая стекло — металл разрабатываются с конца прошлого века, с первых ламп накаливания, то спаи кремния и германия со стеклом и сапфира с металлом и стеклом созданы относительно недавно.

Проблема, возникающая при соединении различных материалов между собой, — согласование термических расширений. Если одна деталь должна была бы при нагреве расшириться на большую величину, чем другая, спаянная с ней, то в первой при нагреве возникают напряжения сжатия, во второй — растяжения. Действительно, деталь, которая должна была бы расширяться меньше, не будет давать расширяться другой, т. е. будет ее сжимать.

В случаях, когда «согласованный спай» металла с диэлектриком сделать нельзя, стараются металлическую деталь сделать тонкой, чтобы она легко деформировалась и не давала напряжениям в хрупком материале достигнуть опасных значений. Так соединяют стекло и медь (у меди тепловое расширение значительно больше, чем у стекла), кварц и металлы (у кварца тепловое расширение очень мало). Но такие спаи менее надежны, их стараются все же избегать, соединяя медь со стеклом через сплавы, хорошо согласующиеся со стеклом, а кварц с металлами — через несколько переходных стекол с промежуточными значениями коэффициента теплового расширения. Чтобы сделать переход, надо последовательно спаять 4 — 6 стекол специально подобранных марок. И так плохо, и эдак…

Любая техническая задача имеет несколько решений. Какое решение эффективнее? Для ответа на этот вопрос надо знать, что важнее — малая стоимость или быстрота реализации? Хорошие технические параметры или малый «технический риск» (малая вероятность неудачи)? Никогда одно не может быть настолько важнее другого, чтобы это другое игнорировать совсем. Учитывать надо все — в этом и состоит мудрость.

Ситуация выбора при оценке многих параметров имеется и при выборе способа соединения материалов. Например, один тип спая металла с керамикой надежнее, а другой имеет меньшие габариты. А тот, который и мал, и надежен, требует для изготовления дефицитных материалов. И так далее…

К неразъемным соединениям сводится заметная часть вакуумного «конструктора». Остальное — это разъемные соединения и «вводы движения». К разъемным соединениям относится коммутационная аппаратура — все, предназначенное для открытия и закрытия трубопроводов: краны, вентили, затворы. К ним также относятся предназначенные для проникновения внутрь вакуумных систем шлюзы (промежуточные камеры, которые можно откачивать) и люки.

А что такое «ввод движения»? Очень часто надо, чтобы в вакууме что-то перемещалось, причем чтобы этим перемещением мы могли точно управлять. Иногда надо перемещать с микрометрической точностью! Проще всего сделать в стенке вакуумного объема отверстие, пропустить через него металлический вал, а место прохода вала через отверстие уплотнить резиновой прокладкой. Действительно, выводят же из подводных лодок валы гребных винтов! Правда, в вакуумной технике требования к герметичности выше и такие уплотнения применяются редко, обычно в том случае, если нужен не очень высокий вакуум.

Другой способ передачи движения в вакуум — через гибкую стенку. Если стенка достаточно тонкая, то, нажимая на нее с одной стороны, легко вызвать ее деформацию и движение предмета, прижатого к ней с другой стороны.

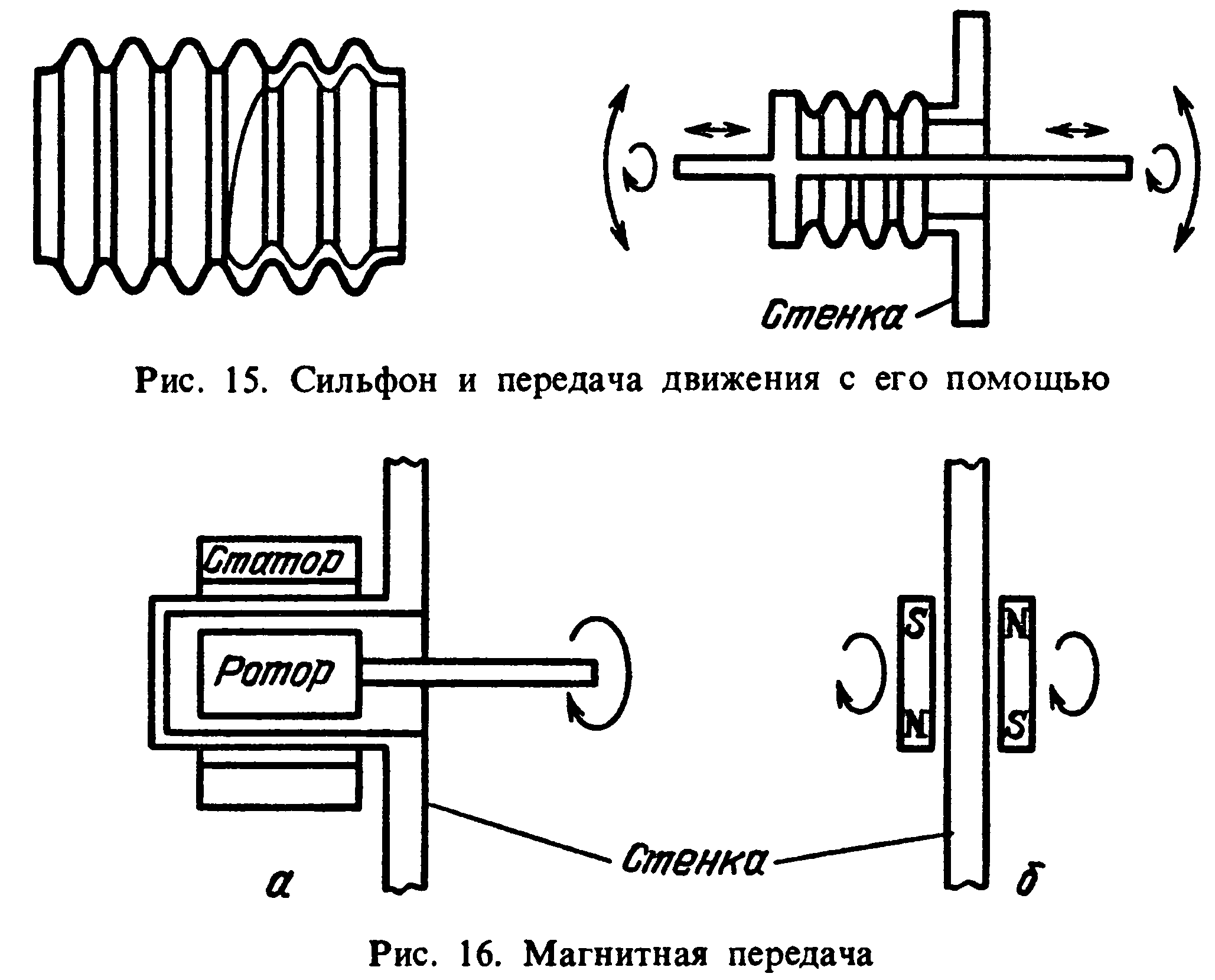

Разновидностью гибкой стенки являются так называемые сильфоны (рис. 15), похожие на гофрированный шланг — только металлический и, естественно, тонкостенный. Впрочем, когда-то применялись и стеклянные сильфоны. Они допускали меньшие перемещения, чем металлические.

Еще способ передачи движения через стенку — посредством магнитного поля. Ротор электродвигателя располагают с одной стороны стенки, а статор — с другой (рис. 16, а). А можно воспользоваться и постоянными магнитами (рис. 16, б). От такой передачи один шаг до помещения в вакуум электродвигателя целиком. И такие двигатели существуют, но статор, а точнее, его обмотку, поместить в вакуум много сложнее, чем ротор, на котором обмотки может и не быть, и без нужды такие двигатели не применяют. Дело в том, что газовыделение изоляции обычных проводов обильно и длительно. Впрочем, существуют провода в стеклянной изоляции — тонкое стекло гибко. Любую техническую задачу можно решить многими способами.

Вернемся к разъемным соединениям. К ним сводится вся остальная вакуумная арматура, а основа их — мягкая прокладка между двумя твердыми деталями (рис. 17). Если твердые детали так сжимают мягкую прокладку, что между ними нигде не остается ни щелки, мы имеем вакуумное уплотнение.

Прокладка может быть упругой, например резиновой (для непрогреваемых вакуумных систем), или неупругой, из мягких металлов, таких, как индий, • или более твердых — например алюминия и меди. Прокладки из металлов можно прогревать вместе с установкой, но так, чтобы они не расплавились.

Впрочем, при малой толщине расплавленный металл не вытечет, ибо его удержит поверхностное натяжение. Но нет в мире совершенства, как говорил Лис (А. Сент-Экзюпери «Маленький принц»), — расплавленный индий растворяет сталь (между стальными фланцами можно зажать тонкий слой индия или медную проволоку, покрытую тонким слоем индия). Постоянно ведутся поиски термостойких пластмасс с малым газовыделе-нием; применяют, например, фторопласт (тефлон), допускающий прогрев до 200 °C, есть и более термостойкие полимеры (витон).

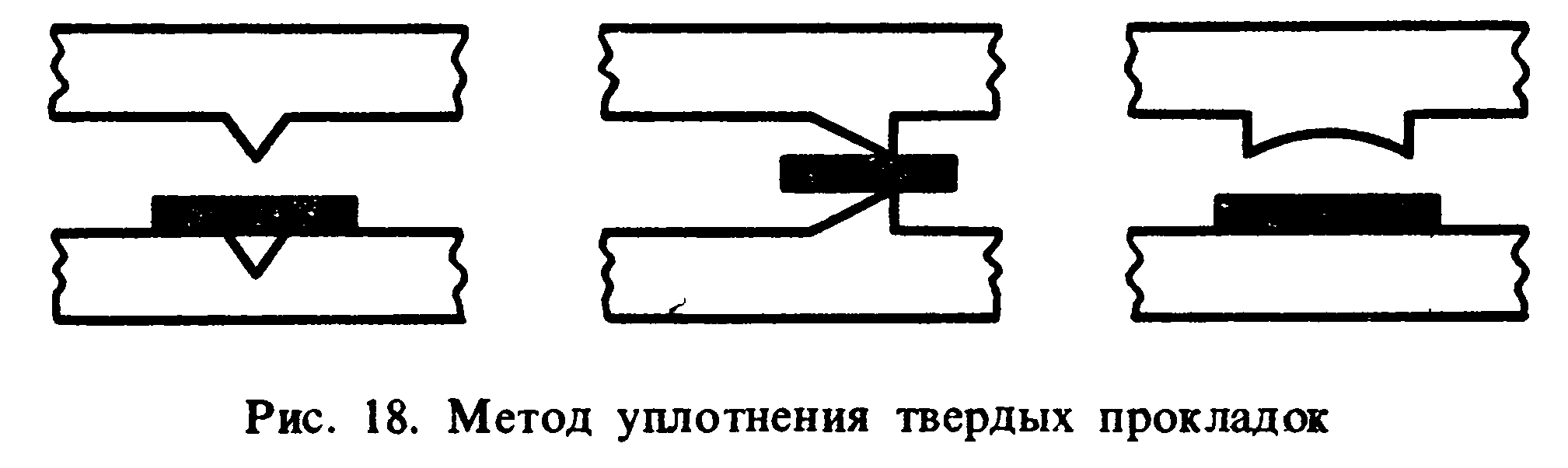

Различных видов разъемных соединений существует великое множество, люки и краны бывают диаметром от сантиметра до метров, управляют ими и вручную, и моторами, бывают они прогреваемые, непрогреваемые и даже охлаждаемые (чтобы не перегреть резину при общем обезгаживании установки прогревом), но основной принцип их работы таков: мягкое между твердым. И главный вопрос — насколько мягкое. Чем выше вакуум, который надо получить, тем, как правило, сильнее надо прогревать установку, тем более тугоплавким должен быть материал прокладки, но тем он оказывается и тверже, и для его деформации нужны большие давления. А чтобы усилия при уплотнении не были слишком велики (удобство эксплуатации), надо деформировать прокладку чем-то острым (ведь и шьют иглой, а не гвоздем). Поэтому уплотнения имеют обычно острые кромки и зубья, врезающиеся в прокладки (рис. 18), а для изготовления таких уплотнений нужна высокая точность обработки.