Плавка и спекание металлов в вакууме

Одним из методов получения высококачественных металлов является вакуумная плавка. При этом получается чистый плотный металл, почти не содержащий окисей и газов. Удаление растворенных газов способствует повышению механических, физических и электрических свойств металла. Кроме того, плавка в вакууме проводится при более низких температурах, чем плавка при атмосферном давлении.

В настоящее время вакуумная плавка применяется для получения различных сортов железа с малым содержанием углерода (железо армко, трансформаторное и др.), для производства некоторых сортов специальных сталей с пониженным содержанием водорода и азота, производства жаропрочных сталей, никеля и устойчивых против коррозии сплавов на никелевой основе, производства бескислородной высокоэлектропроводной меди и сплавов меди с тугоплавкими и редкими металлами. Вакуумная плавка применяется также для производства заготовок из тугоплавких редких металлов: бериллия, молибдена, вольфрама, титана и циркония.

Для вакуумной плавки металлов чаще всего используются печи с индукционным нагревом, при котором тепло развивается в самом нагреваемом металле, что обеспечивает высокий термический к. п. д. печи. При использовании высокочастотного нагрева в печи может быть получена высокая температура, а сам процесс плавки поддается автоматическому управлению. Бессердечнико-вая индукционная печь достаточно проста по устройству, однако требует для своей работы весьма дорогой и сложной электрической установки — высокочастотного генератора.

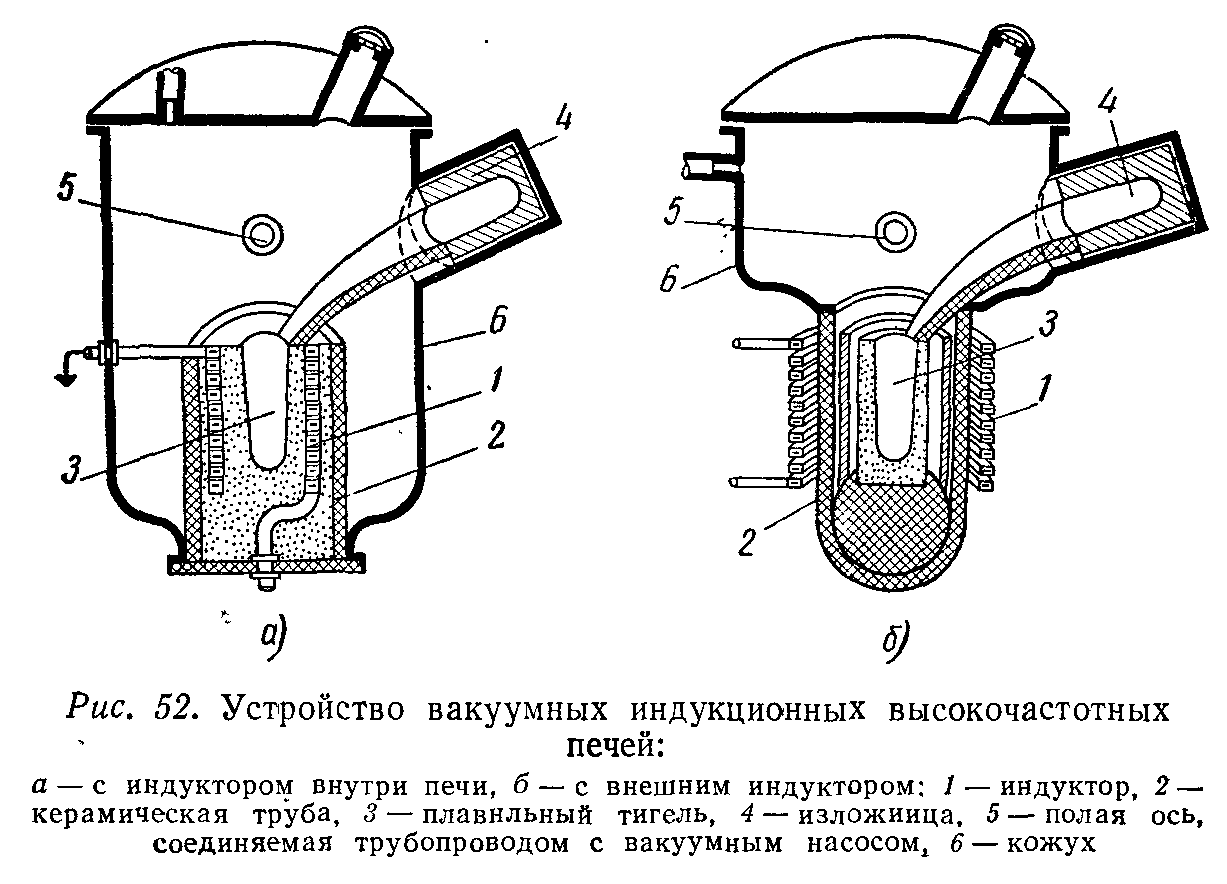

Нагрев металла токами высокой частоты существенно зависит от формы, размеров и способа укладки его кусков в тигель. Чем меньше куски, тем меньше поглощают они энергии высокочастотного электромагнитного поля и тем меньше тепла в них выделяется. По этой причине плавка порошковых металлов, а также мелкозернистых металлов при обычно применяемых частотах тока практически невозможна. В том случае, когда электромагнитное поле не пронизывает насквозь куски нагреваемого металла, внутренние его части прогреваются за счет теплопередачи от нагретых до высокой температуры наружных слоев, что замедляет процесс плавки, увеличивает потери тепла и расход электроэнергии. Поэтому правильный выбор частоты тока имеет первостепенное значение для обеспечения эффективной плавки. Что касается самого индуктора, то он может быть помещен как в вакуумном пространстве (рис. 52, а), так и снаружи его (рис. 52, б). В первом случае уменьшается расстояние между индуктором и нагреваемым металлом, в результате чего сокращается расход затрачиваемой на плавку электроэнергии, однако при этом необходима хорошая изоляция витков индуктора для предупреждения возникновения электрического разряда между ними в вакууме. Во втором случае катушка индуктора навита снаружи на керамический стакан и между витками индуктора не нужна особая изоляция, поскольку они находятся при атмосферном давлении. Однако при такой конструкции вследствие значительного зазора между нагреваемым металлом и индуктором резко возрастает рассеяние магнитного потока индуктора и снижается электрический к. п. д. печи. Но вместе с тем печи с внешним индуктором очень просты по устройству и удобны в работе. Объем откачиваемого пространства у них сравнительно невелик, вследствие чего сокращается время, потребное для достижения рабочего разрежения.

Для того чтобы сохранить основные преимущества вакуумной плавки, слив металла из плавильного тигля в изложницу или в форму также производят в вакууме, применяя для этой цели различные способы (поворачивая плавильный тигель внутри неподвижного кожуха печи или же поворачивая всю печь).

Тугоплавкие и порошковые металлы чаще всего плавят в вакуумных печах сопротивления, имеющих по сравнению с высокочастотными печами значительно более простое электрооборудование. В качестве нагревателей в этих печах обычно используются стержни или трубы, изготовленные из угля, графита, корборунда (силита) или же из тугоплавких металлов. Кроме того, для плавки таких металлов, как молибден, вольфрам, титан и цирконий, применяются дуговые вакуумные печи.

На рис. 53 показана дуговая вакуумная печь, используемая для плавки небольших количеств молибдена. Опорная плита 1 и корпус печи 7 изготовлены из меди и охлаждаются проточной водой. Подвод тока к печи осуществляется через охлаждаемый водой медный электрод 6, к которому с помощью муфты 4 прикреплен молибденовый наконечник 8. Перемещение электрода в вертикальном направлении осуществляется -с помощью роликов 5. Второй токоподводящий конец 2 прикреплен к заземленной опорной плите 1. На выступ опорной плиты укладывают кусок молибдена 10, чтобы предотвратить приваривание к меди образующегося в процессе плавки молибденового слитка 9. После сборки печи на ее дно укладывают небольшое количество дробленого молибденового спека. Подача в тигель дробленого молибдена осуществляется при помощи вибрационного питателя, устанавливаемого на фланце корпуса печи (вибрационный питатель на рисунке не показан). Плавка молибдена производится при разрежении порядка 10ч мм рт. ст. После плавки.слиток охлаждается в печи под вакуумом. Полученный таким путем молибден пластичнее, чем спеченный или плавленый при большом остаточном давлении. Он лучше поддается ковке и другим видам обработки давлением.

В настоящее время для изготовления электровакуумных приборов широко применяют такие металлы, как тантал, ниобий, титан, цирконий и чистое железо, получаемые спеканием в вакууме спрессованных заготовок (штаби-ков) из порошков этих металлов.

Большая удельная поверхность порошков обусловливает сильное поглощение ими газов, которые затем интенсивно выделяются’ при нагревании заготовок. Возрастание давления газов, заключенных в порах, в процессе спекания заготовок при атмосферном давлении в отдельных случаях может привести к полному их разрушению. Эти явления не устраняются даже в том случае, если производить спекание в защитной атмосфере, например, водорода или окиси углерода, поскольку эти газы сами сорбируются, а водород, кроме того, образует пары воды, восстанавливая окислы на поверхности или внутри зерен.

че и при меньшем нагреве. Вакуум не только защищает порошковые металлы от взаимодействия с воздухом, но в то же время

способствует восстановлению окислов как под действием при-

При спекании в вакууме газы из заготовок удаляются гораздо лег-мееи углерода, содержащегося в некоторых порошках, так и под влиянием водорода, поступление которого в рабочее пространство печи легко регулировать натекателем. Кроме того, вакуум способствует испарению летучих примесей, содержащихся во многих порошковых металлах. Спекание в вакууме применяется в порошковой металлургии для получения чистых металлов, сплавов для постоянных магнитов, магнитомягких материалов, тугоплавких металлов и различных металлокерамических изделий

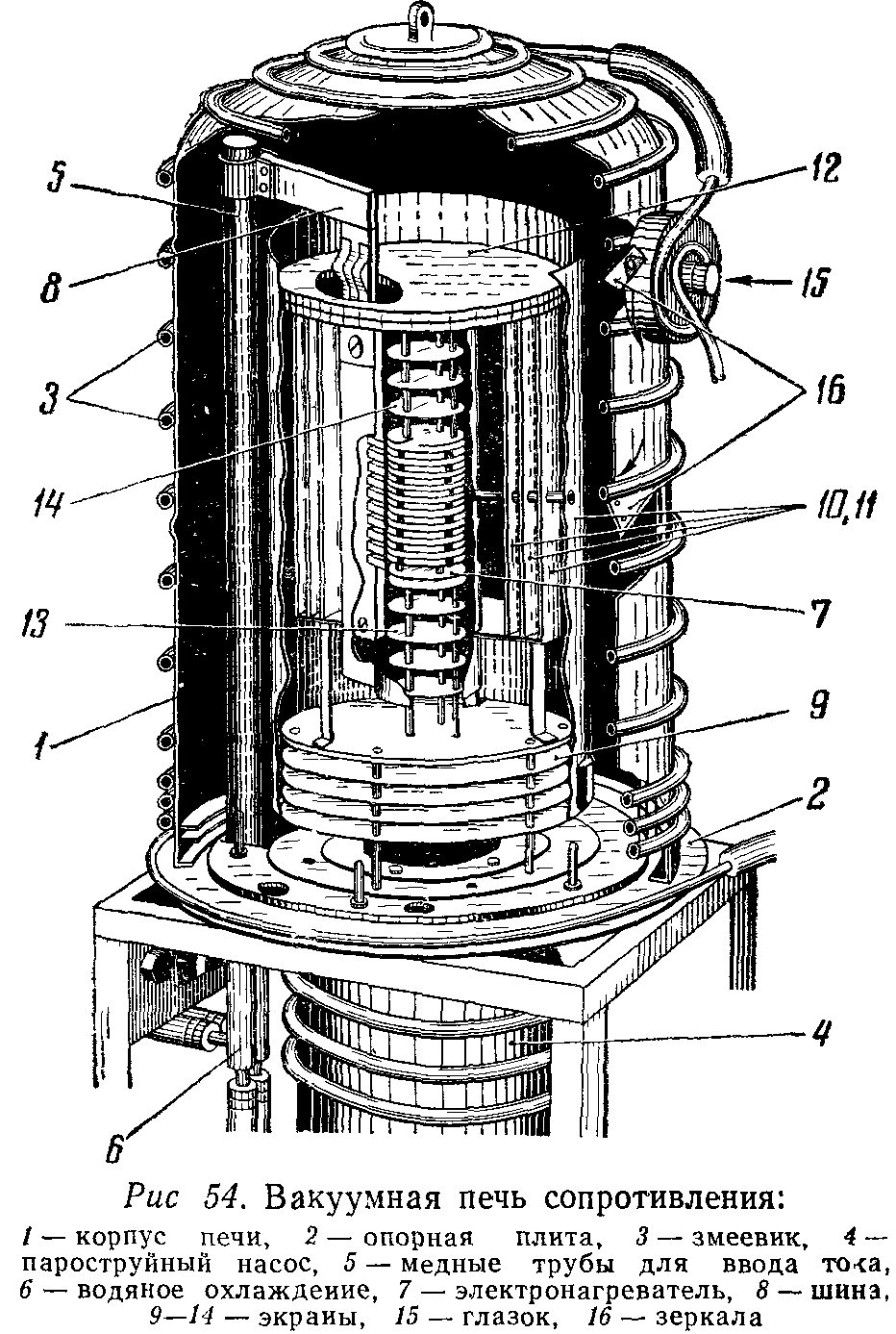

Для спекания заготовок металлокерамических изделий может быть использована вакуумная печь сопротивления с молибденовыми нагревателями, изображенная на рис. 54. Корпус 1 печи представляет собой стальной колокол, охлаждаемый проточной водой, циркулирующей в наваренном на нем змеевике 3. Колокол ставят на опорную плиту 2, на которой имеется уплотняющая прокладка из вакуумной резины. Снизу к опорной плите непосредственно примыкает впускной патрубок пароструйного насоса 4. Остаточное давление в печи при отсутствии натекания составляет 5* 10-5 мм рт. ст. Ввод тока через опорную плиту осуществляется с помощью медных труб 5, которые одновременно’ являются держателями для всего электронагревателя 7, состоящего’ из 10 молибденовых полосок. Для уменьшения тепловых потерь нагреватель снабжен системой экранов 9—14.

Молибденовый нагреватель допускает длительную работу при 1800°, а кратковременный нагрев до 2150°. Если нужна большая рабочая температура, то нагреватель делают из тантала или вольфрама. Во избежание возникновения дугового разряда напряжение на нагревателе обычно не превышает 30 в.