Производство электровакуумных приборов

Электровакуумные приборы представляют собой обширный класс электрических приборов, применяемых в самых различных областях производства, науки и техники.

Основными достоинствами электровакуумных приборов являются их безынерционность (чрезвычайно малое время срабатывания, составляющее миллионные доли секунды), простота и удобство управления электрическим током за счет малых электрических импульсов и ряд других достоинств.

Упрощенная классификация современных электровакуумных приборов представлена на рис. 41.

В соответствии с происходящими в приборах электрическими процессами, назначением и формой электровакуумные приборы можно объединить в три следующие большие труппы.

-

1. Приборы, использующие электрический разряд в высоком вакууме, т. е в условиях, когда испускаемые катодом электроны двигаются практически без столкновений с атомами и молекулами газа. Это электронные приборы. IK ним относятся: приемно-усилительные и генераторные лампы, электронно-лучевые приборы (электронные коммутаторы, приемные и передающие телевизионные трубки, трубки для электронных осциллографов), фотоэлементы с электронной эмиссией, вторично-электронные умножители, рентгеновские трубки и ультравысокочастотные приборы (магнетроны, клистроны и др.).

-

2. Приборы, использующие электрический разряд в газе, т е в условиях, при которых существенное значение имеют столкновение электронов с атомами газа. Это ионные приборы К ним относятся: приборы с дуговым разрядом (ртутные выпрямители, газотроны, тиратроны), приборы с тлеющим разрядом (сигнальные лампы, стабилизаторы напряжения), различного рода разрядники, а также ионные источники света.

3 Приборы, не использующие электрический разряд в вакууме или газе В этих приборах ток проходит через проводники или полупроводники, находящиеся в вакууме или в разреженном газе К ним относятся: вакуумные и газонаполненные лампы накаливания, термопары, барреторы (стабилизаторы тока), полупроводниковые фотоэлементы и т. п.

Для нормальной работы подавляющего большинства современных электровакуумных приборов необходимо обеспечить в них высокий вакуум прежде всего потому, что во многих приборах имеются нагретые до высокой температуры детали. Так, например, в лампах накаливания в качестве источника света используется нагретая до высокой температуры вольфрамовая спираль В приемно-усилительных и генераторных лампах, в электроннолучевых и рентгеновских трубках, а также во многих газоразрядных приборах в качестве источника электронов используется накаленный до высокой температуры катод. Если из .перечисленных приборов не удалить атмосферный воздух, то спираль или катод сгорают в кислороде воздуха.

Присутствие даже небольшого количества химически активных газов и паров в вакуумной или газонаполненной осветительной лампе накаливания очень вредно отражается на ее работе Химическое взаимодействие между остаточными газами (водяным паром, кислородом) и накаленной вольфрамовой спиралью вызывает ее интенсивное распыление, приводящее к образованию на колбе темного налета, вследствие чего лампа становится негодной как источник света

Присутствие химически активных газов в электронной лампе или в другом приборе с накаленным катодом (электронно-лучевой трубке, рентгеновской трубке, тиратроне, газотроне и т. п.) вызывает отравление катода, в результате чего катод теряет свои эмиссионные свойства и прибор выходит из строя.

Но не только одни химически активные газы могут привести в негодность электровакуумный прибор.

Независимо от состава остаточных газов, в результате их взаимодействия с электронами, испускаемыми катодом или накаленной спиралью, происходит ионизация молекул остаточных газов Получающиеся при этом положительные ионы компенсируют пространственный заряд выходящих из катода электронов, изменяя распределение потенциала между катодом и анодом электронной лампы, вследствие чего меняются ее характеристики и параметры.

Поскольку давление газа в плохо откачанном или плохо обез-гаженном электронном приборе никогда не остается постоянным, то это вызывает непостоянство характеристик прибора. Кроме того, в связи с тем что ионизация газов и движение ионов являются статическими процессами, то даже при постоянстве давления в электронной лампе количество образующихся ионов в различные моменты времени может колебаться во времени, что является причиной дополнительных шумов при работе лампы в приемном устройстве. Образующиеся в электронной лампе положительные ионы, попадая на находящуюся под отрицательным потенциалом сетку, создают сеточный ток, в результате чего возникают различного рода искажения усиливаемых сигналов В различного рода высоковольтных электронных приборах (кенотронах, рентгеновских и электронно-лучевых трубках, мощных генераторных лампах и др.), увеличение давления газа понижает пробивное напряжение, вследствие чего прибор может выйги из строя.

Повышение давления газа в электронной лампе до 10~3 мм . рт. ст. и выше и происходящее при этом увеличение анодного тока вызывает перегрев электродов лампы, при этом из них выделяются все новые и новые порции газа. Анодный ток при этом резко нарастает, в лампе образуется концентрированный дуговой разряд, приводящий к расплавлению электродов и гибели лампы.

Аналогичный пробой может произойти в вакуумной лампе накаливания при достаточно большом напряжении на концах спирали и при давлении больше 10~3 мм рт. ст. В результате этого концы спирали и токоподводящих электродов могут сильно разогреться и даже расплавиться, и лампа может выйти из строя.

Не менее важное значение имеет предварительная тщательная откачка приборов, работающих с газовым наполнением (тиратроны, игнитроны, газотроны, газосветные лампы и др.), поскольку наличие малейших посторонних газообразных примесей к основному газу-наполнителю может сильно изменить установленный потенциал зажигания, обратное пробивное напряжение, падение напряжения между электродами, а в газосветных лампах— характер и цвет свечения.

В тщательной откачке нуждаются также электровакуумные приборы с холодными катодами (газосветные лампы, разрядники, специальные конструкции ионных приборов). Если в приборе используются электронные явления, то количество присутствующих в нем положительных ионов должно быть незначительно, чтобы не вызвать искажений в работе прибора, а это значит, что в приборе должен быть обеспечен высокий вакуум.

Качественная обработка поверхности катодов, имеющая исключительно важное значение для обеспечения нормальной работы приборов с холодными катодами, может быть произведена только в условиях высокого вакуума.

Что касается газоразрядных приборов с холодными катодами, то одним из главнейших условий их работы является присутствие в рабочем объеме прибора вполне определенных газов, находящихся при определенном давлении. Недопустимость присутствия в приборе посторонних примесей требует предварительного удаления из него атмосферного воздуха и тщательного обезгажива-ния внутренней арматуры.

В массовом производстве осветительных ламп, а так же различных типов электровакуумных приборов, к которым в первую очередь относятся электронные лампы, применяются специальные откачные автоматы, представляющие собой высокопроизводительные машины карусельного типа.

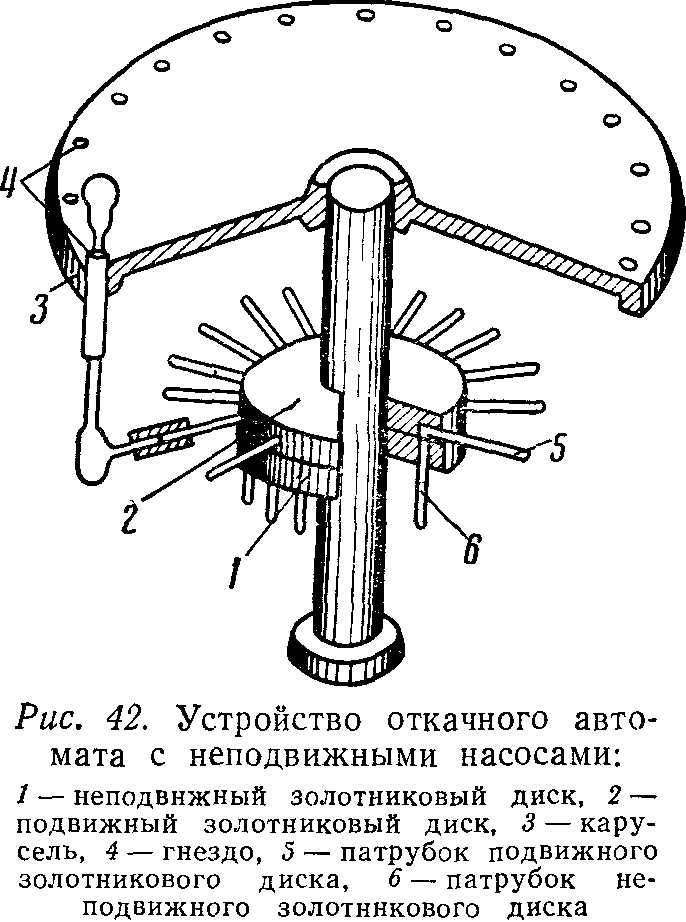

Откачные автоматы предназначены для быстрой откачки приборов, имеющих, как правило, небольшой разрежаемый объем. Откачной автомат с неподвижными насосами (рис. 42) обычно имеет подвижную вращающуюся часть (карусель), на одной из позиций которой еще только устанавливается очередная лампа для откачки, а в то же время на другой позиции уже отпаивается откачанная лампа. Окончательная доводка ламп до требуемого вакуума производится путем распыления газопоглотителя на последних позициях автоматов откачки или же за счет распыления газопоглотителя в отпаянной лампе.

Основной деталью откачного автомата является золотник, состоящий из двух массивных частей: неподвиж-’ ного диска 1, который жестко скреплен со станиной автомата и подвижного диска 2, связанного с вращающейся при работе автомата каруселью 3.

Прилегающие друг к другу плоскости подвижного и неподвижного золотниковых дисков пришлифованы и между ними имеются канавки, заполненные касторовым маслом, поступающим из специальной масленки. Масло обеспечивает, с одной стороны, смазку трущихся поверхностей, а с другой стороны создает уплотнение между подвижным и неподвижным золотниковыми дисками.

По окружности карусели 3 расположены гнезда 4, в которые вставляются откачиваемые приборы. Каждое гнездо с помощью съемной трубки соединено с патрубком 5 подвижного диска. В толще подвижного и неподвижного дисков имеются каналы, выходящие наружу в виде патрубков 6, к которым присоединены впускные патрубки вакуумных насосов или подводка, через которую осуществляется наполнение прибора газом после его предварительной откачки.

На рис. 43 показана система соединений от лампы до насоса

У всех автоматов откачки вращение верхнего подвижного золотникового диска происходит с перерывами, приходящимися на момент совпадения отверстий обоих дисков, в течение которого происходит откачка прибора.

Во время перехода с одной позиции на другую прибор изолирован от подводок, связанных с неподвижным диском. Перейдя вместе с каруселью на следующую позицию, он снова становится связанным, но уже с новым отверстием неподвижного диска, а следовательно, с новым пароструйным или вращательным насосом В течение откачного цикла прибор, таким образом, побывает последовательно на всех позициях откачного автомата, после чего

отпаивается газовой го-

редкой.

сяч ламп в час.

На быстроходных автоматах новейшей конструкции автоматизирована не только заварка, откачка и клеймение колб, но и сам процесс загрузки ножек и колб, а также перенос ламп с последней позиции заварки на первую позицию откачки. Эти автоматы чаще

Что касается типов насосов, применяемых в откачном автомате, то они выбираются в зависимости от давления, которое требуется получить в отпаянной лампе. Так, например, для откачки ламп накаливания нет необходимости в применении пароструйных насосов, поскольку отпайка этих ламп производится при давлении около 3-10-2 мм рт. ст., которое легко может быть получено при использовании одних только вращательных насосов. Производительность заварочно-откачных автоматов, применяемых в производстве осветительных ламп — несколько тывсего изготовляются с раздельными каруселями заварки и откачки, вращающимися от общего привода.

В обязанность работницы, обслуживающей такой автомат, входит наблюдение за ходо,м технологического процесса, а также загрузка колб в конвейер, из которого они автоматически поступают в специальные шаблоны, расположенные на заварочной карусели.

Пройдя цикл заварки и откачки, лампы сбрасываются на транспортер, по которому они поступают к автомату цоколевки.

Для улучшения вакуума в осветительной лампе до ее отпайки на спираль предварительно наносится красный фосфор. После отпайки лампы подается напряжение на спираль, спираль накаляется и нанесенный на нее красный фосфор переходит из твердого состояния в газообразное. Испаряясь со спирали, красный фосфор вступает во взаимодействие с остаточными газами, образуя бесцветный прозрачный налет на внутренних стенках колбы. Помимо красного фосфора на спираль наносится криолит, который при температуре 1000° испаряется и оседает на колбе также в виде бесцветного налета. В процессе эксплуатации осветительной лампы криолит образует с распыляющимся вольфрамом сла-боокрашенное фтористое соединение, препятствующее почернению колбы, что значительно увеличивает срок службы осветительной лампы.

Для откачки приемно-усилительных ламп на откачных автоматах помимо вращательных насосов применяются также пароструйные насосы.

На первых позициях автомата откачка осуществляется только вращательными насосами, пароструйные насосы обычно ставятся на последних 5—6 позициях автомата, где производится обезгаживание аппаратуры и распыление газопоглотителя.

Первоначально из прибора с помощью вакуумных насосов удаляют основную массу воздуха, после чего обычно производится вакуумная обработка деталей прибора. Для удаления влаги и газов, адсорбированных на внутренней поверхности стеклянной колбы, ее прогревают в электрической печке под непрерывной откачкой. После этого приступают к обезгаживанию металлических деталей, находящихся внутри прибора.

В зависимости от конструкции и назначения деталей их нагревают с помощью различных приемов. Прогрев или прокаливание нитей, спиралей, а также катодов производят путем непосредственного пропускания через них электрического тока. Наиболее крупные детали электровакуумных приборов (чаще всего аноды) нагреваются в процессе непрерывной откачки токами высокой частоты. При этом за счет теплоизлучения от накаленного анода прогреваются также и другие электроды.

В том случае, когда необходимо обеспечить эффективное обезгаживание не только анода, но и всех других внутренних электродов ламп, применяют электронную бомбардировку. Для этого на прогреваемые электроды подается положительный по отношению к катоду потенциал. Испускаемые катодом электроны ударяются о поверхность этих электродов, их кинетическая энергия превращается при этом в тепловую, вследствие чего резко увеличивается температура поверхности электродов. Для того чтобы при этом прокаливаемые электроды не расплавились, а также для того чтобы вакуумные насосы успевали удалять выделяющиеся в процессе обезгаживания газы, применяют кратковременное включение и выключение напряжения, подаваемого на прокаливаемые электроды.

После обезгаживания внутренней арматуры продолжается откачка приборов до тех пор, пока в них пе будет достигнуто требуемое давление. После этого вакуумные приборы обычно отпаиваются от откачной установки, а *в ионные приборы перед отпайкой напускается определенное количество какого-либо инертного газа (или их смеси).

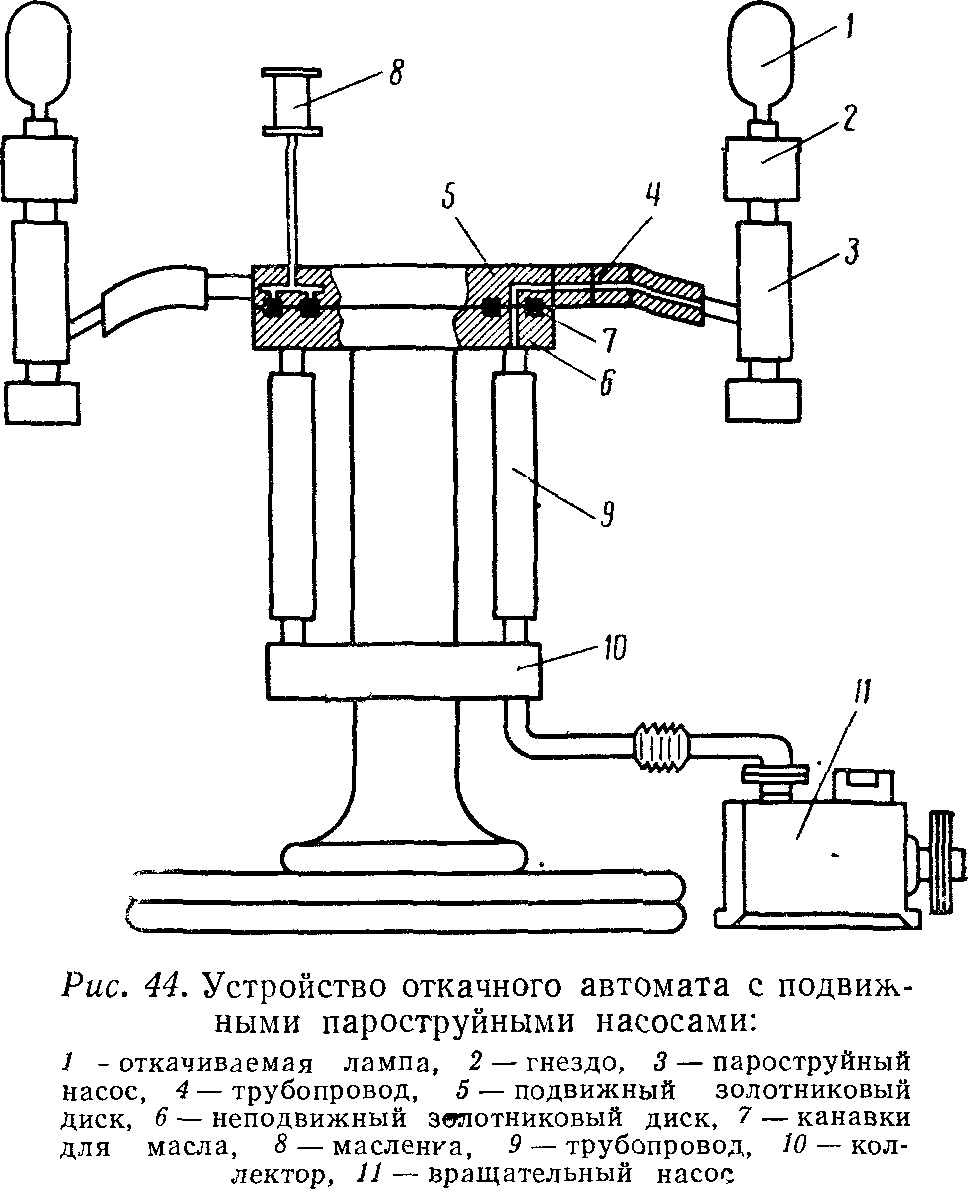

Помимо применения откачных автоматов, у которых пароструйные и вращательные насосы неподвижны, а подсоединение

откачиваемого прибора к той или иной позиции откачного автомата осуществляется с помощью золотника, установленного в высоковакуумной части системы, за последнее время все шире начинают применяться автоматы с подвижными пароструйными насосами. Устройство такого автомата показано на рис. 44.

Откачиваемая лампа 1 вставляется своей откачной трубкой (штенгелем) в гнездо 2. Непосредственно с гнездом связан пароструйный насос 3, который вращается вместе с каруселью откачного автомата. Вследствие этого откачка каждого прибора в течение всего откачного цикла (полного оборота карусели) производится одним и тем же пароструйным насосом.

вакуум такого автомата значительно выше, чем у автомата с неподвижными насосами. Однако, так как при замене откачивае

мого прибора в нагретый пароструйный насос каждый раз, хотя и на короткое время, врывается атмосферный воздух, то в качестве рабочей жидкости здесь обязательно приходиться применять специальные силиконовые масла, допускающие длительный контакт в кипящем состоянии с атмосферным воздухом.

Для откачки крупных электровакуумных приборов (например электронно-лучевых трубок) применяются автоматы, в которых подвижными являются не только1 пароструйные, но и вращательные масляные насосы.

Для индивидуальной длительной и тщательной откачки одного или нескольких приборов в лабораторной практике, а иногда и в производственных условиях, применяют откачные посты. Схема

Поскольку между откачиваемой лампой и впускным патрубком пароструйного насоса нет никакого зажима, вентиля или крана, а золотниковое устройство перенесено в низковакуумную коммуникацию, то эффективная быстрота откачки и предельный устройства откачного поста, предназначенного для откачки приборов с последующим их наполнением инертным газом, показана на рис. 45.

Сверху откачного поста имеется вилка 7 с напаянными на нее для откачки приборами 2. К трубопроводу, соединяющему вилку с высоковакуумным насосом, присоединен ионизационный или термопарный манометр 3, измеряющий давление в вакуумной системе. С другой стороны трубопровода имеется отросток 4, предназначенный для дутья при напайке приборов. Вакуумный пост имеет четыре стеклянных крана. Первый кран 5 предназначен для отсоединения откачиваемых приборов от пароструйного насоса 6. Второй кран 7 предназначен для разобщения пароструйного 6 и вращательного 8 насосов, а также для напуска во вращательный насос атмосферного воздуха после его остановки, что необходимо для предотвращения засасывания масла из вращательного насоса в вакуумную систему Третий кран 9 предназначен для впуска газа из баллона 10 в приборы после их предварительной откачки. Обычно для точной дозировки количества напускаемого газа около этого крана ставится еще один кран 11. Пространство между этими двумя кранами тщательно откачивается. Перед наполнением откачанных приборов газом кран 11 закрывается, открывается кран 9 и сперва наполняется газом небольшое пространство между кранами 9 и И Затем кран 9 закрывается и открывается кран 11, откуда газ в нужном количестве поступает в приборы.

Кроме большого числа различных запаянных электровакуумных приборов, существуют разборные электровакуумные приборы, работающие в условиях непрерывной откачки.

К числу таких приборов в первую очередь относятся разборные генераторные триоды, используемые на передающих радиостанциях, а также в генераторах высокой частоты.

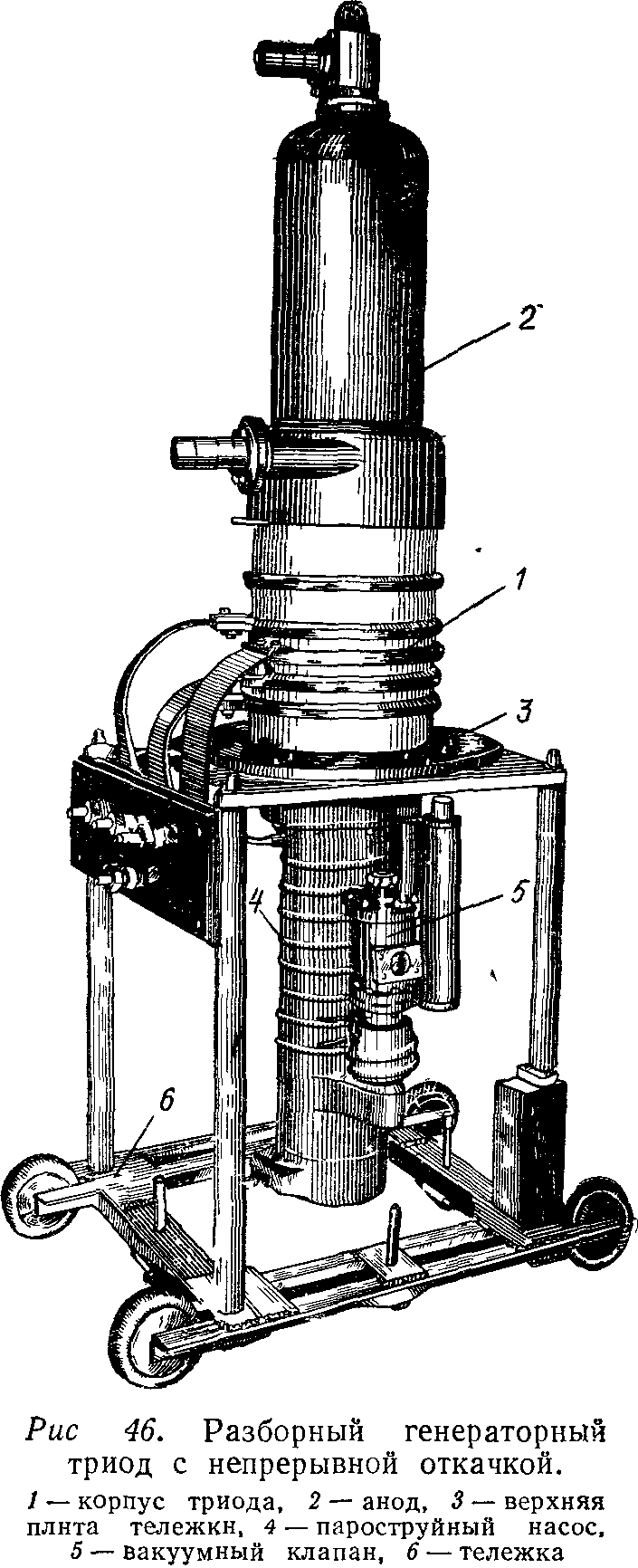

Общий вид агрегата с генераторным триодом РГМ-500, установленного на специальной тележке вместе с высоковакуумным пароструйным насосом, показан на рис. 46.

Корпус триода 1 выполнен в виде пустотелого цилиндра, состоящего из медных фланцев, имеющих форму плоских колец с водяным охлаждением, отделенных друг от друга полыми цилиндрическими кварцевыми изоляторами.

Анод лампы 2 выполнен в виде медного полого цилиндра, нижняя часть которого заканчивается медным фланцем. На анод одевается рубашка водяного охлаждения. Герметичное соединение анода с корпусом триода осуществляется за счет разборного уплотнения из кольцевой вакуумной резины. Использование такого рода уплотнения обеспечивает возможность быстрой разборки триода для замены катода и его последующей сборки.

На верхней плите 3 тележки установлен переходной фланец, к которому сверху примыкает корпус лампы, а снизу герметично присоединен высоковакуумный пароструйный насос 4 На выходном фланце этого насоса установлен вакуумный клапан 5 сильфонного типа, через который выпускной патрубок высоковакуумного насоса присоединяется к линии предварительного разрежения, на концё которой установлен вращательный насос.

Тележка 6 служит для того, чтобы закатывать агрегат внутрь ламповой кабины шкафа высокочастотного генератора.

IK числу разборных электровакуумных приборов, работающих в условиях непрерывной откачки, относятся также металлические ртутные выпрямители, используемые для преобразования переменного тока в постоянный.

Ртутный выпрямитель представляет собой ионный прибор, использующий мощный дуговой разряд в парах ртути. В качестве катода, который является источником электронов, в ртутном выпрямителе используется металлическая ртуть, имеющая неограни-

ченную эмиссию и практически неограниченную долговечность, так как испаряющаяся с поверхности катода в процессе работы ртуть конденсируется на охлаждаемых проточной водой или маслом стенках холодильника и стекает обратно к катоду. Для того

чтобы использовать ртутные выпрямители для преобразования многофазных токов, их часто делают многоанодными (число рабочих анодов доходит до 12). При этом дуга в приборе горит между катодом и тем из анодов, на котором в данный момент имеется наивысший положительный потенциал.

На рис 47 схематически изображен металлический ртутный выпрямитель с двумя рабочими анодами. Здесь 1 — ртутный катод; 2 — анод зажигания, расположенный в непосредственной близости от катода и служащий для запуска ртутного выпрямителя; 3 и 4 — аноды возбуждения (дежурные аноды), служащие для поддержания дуги в приборе при выключении нагрузки; 5 и 6 — рабочие аноды, размещенные в анодных рукавах выпрямителя.

Для зажигания дуги в ртутном выпрямителе производят замыкание цепи зажигания с ртутью катода.

Поскольку к анодам возбуждения при этом подведено переменное напряжение, то дуга сейчас же переходит на один из этих анодов, находящихся в данный момент под положительным потенциалом. Когда подается переменное напряжение на рабочие (главные) аноды, то дуга перебрасывается на тот из них, который в данный момент времени имеет наиболее положительный по отношению к катоду потенциал. Поскольку в процессе работы выпрямителя потенциал каждого из рабочих анодов непрерывно изменяется в зависимости от частоты приложенного переменного тока, то дуга перебрасывается поочередно на остальные рабочие аноды. Для обеспечения надежной работы металлического ртутного выпрямителя необходимо непрерывно поддерживать в нем требуемую степень рабочего разрежения (порядка 10~5 мм рт. ст.). Так как полной газонепроницаемости и полного обезгаживания деталей в разборных выпрямителях получить невозможно, то обычно каждый выпрямитель снабжается своей вакуумной установкой.

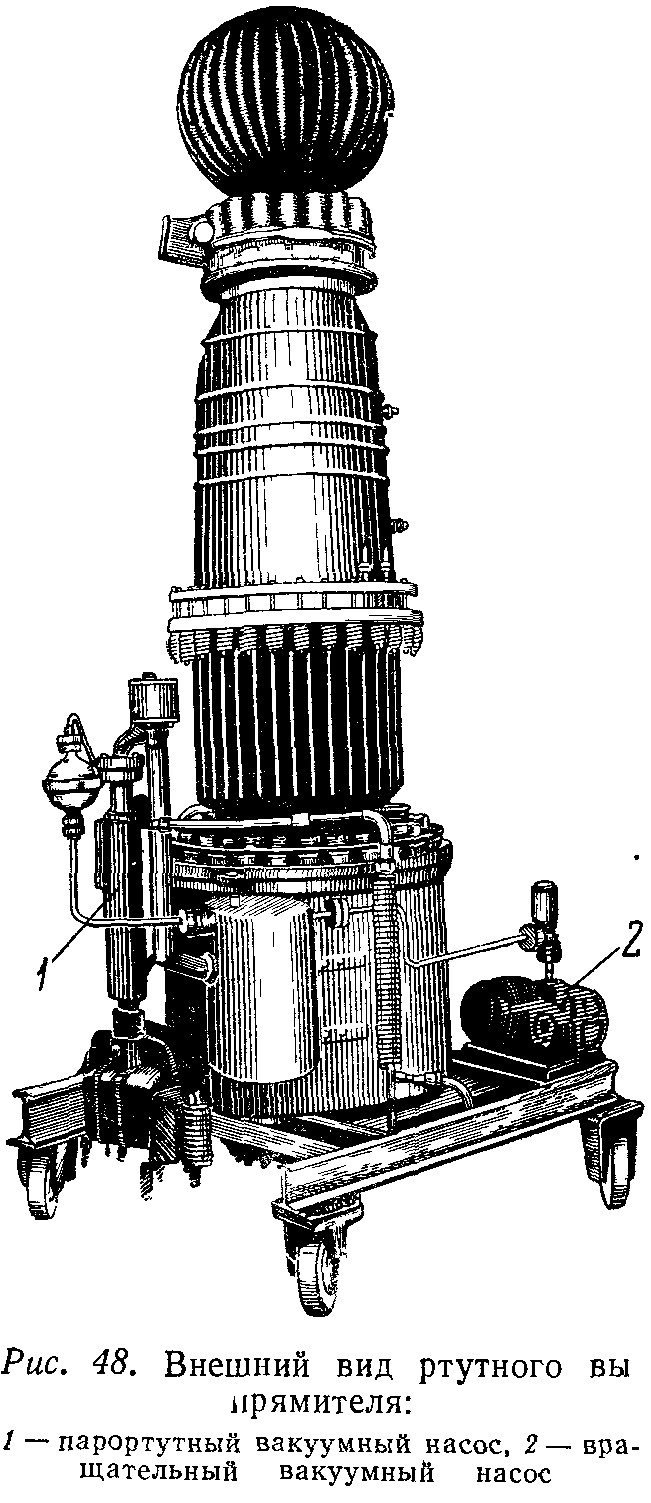

На рис. 48 показан внешний вид ртутного выпрямителя, используемого для дальних передач постоянного тока высокого напряжения. Откачная система выпрямителя состоит из двух насосов: парортутного вакуумного насоса 1, создающего внутри выпрямителя разрежение до 10-5 мм рт. ст., и вращательного вакуумного насоса предварительного разрежения 2.

В качестве уплотнителей в ртутных выпрямителях применяются шайбы, кольца и трубки из специальной резины. В тех узлах, которые работают при повышенной температуре, резиновые шайбы армируются стальными обжимками.

С целью повышения термостойкости прокладок в настоящее время для их изготовления все шире начинают применять кремний-органическую резину, которая допускает нагрев до 150—200°. Кроме того, широкое применение находят металлические прокладки из алюминиевой ‘проволоки, покрываемые сверху лаком для предохранения алюминия от воздействия ртути.