Современные вакуумные насосы

Любой вакуумный насос характеризуется следующими основными параметрами: предельным вакуумом, быстротой действия, производительностью и наибольшим выпускным давлением.

Предельным вакуумом называется наинизшее остаточное давление, которое может быть создано насосом в герметичной (вакуумно-плотной) и хорошо обезгаженной вакуумной системе

Быстротой действия насоса называется объем газа, удаляемый насосом в единицу времени при данном впускном давлении. Быстрота действия измеряется в см5]сек, л]сек, м?]мин.

Производительностью насоса называется количество газа, удаляемого насосом в единицу времени при данном впускном давлении. Она измеряется в г]сек, л-мк/сек, л-мм] сек, смг-ат]час.

Наибольшим выпускным давлением называется наибольшее значение давления в выпускном патрубке насоса, превышение которого приводит к ухудшению характеристик насоса (предельного вакуума и быстроты действия).

Вращательные масляные насосы Из различных типов вращательных вакуумных насосов наиболее широкое распространение в вакуумной технике получили вращательные масляные насосы.

Эти насосы работают с выхлопом в атмосферу и служат для откачки газов из вакуумных систем от атмосферного давления до давлений порядка 10-2—10-3 мм рт. ст.

Промышленностью выпускаются насосы с быстротой действия от 0,2 до 150 л]сек.

Существуют три типа вращательных масляных насосов: пластинчато-роторные, пластинчато-статорные и золотниковые

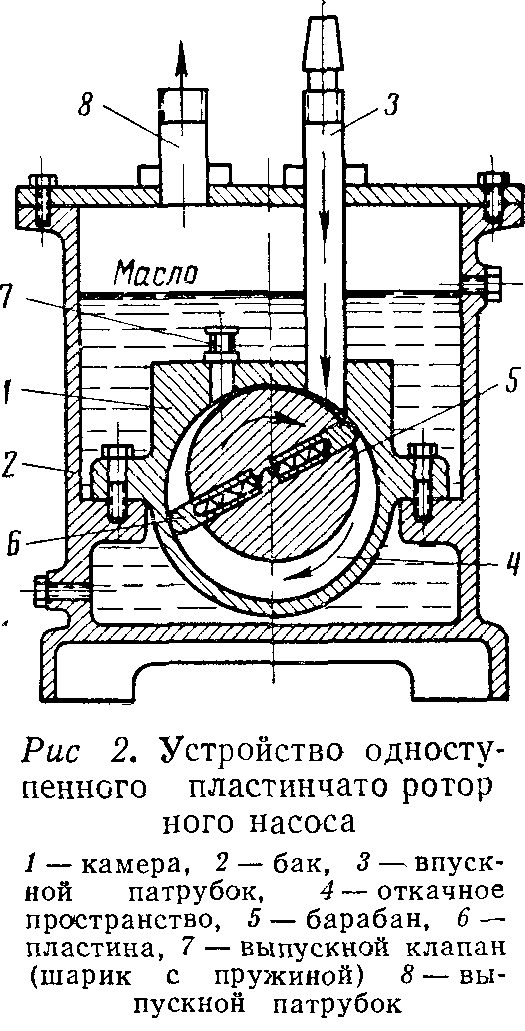

Устройство пластинчато-роторного насоса представлено на рис. 2. Камера 1 насоса помещена в бак 2. Насос имеет впускной патрубок 3, соединенный с откачным пространством 4. В этом пространстве вращается поршень насоса, состоящий из барабана 5 (ротора) и двух пластин 6, расположенных в его прорезях. Между этими двумя пластинами находятся стальные пружины, обеспечивающие плотное прилегание пластин к цилиндрической стенке камеры насоса. Ось вращения барабана совпадает с его геометрической осью, но смещена вверх относительно центра ка-

меры таким образом, чтобы барабан при своем вращении постоянно соприкасался со стенкой камеры насоса. При работе насоса пластины перемещаются вдоль прорезей в барабане, разграничивая область всасывания газа от области, где происходит его сжатие.

В процессе перемещения барабана в направлении, указанном стрелкой, объем, соединенный с впускным патрубком насоса, увеличивается и газ из вакуумной системы засасывается в этот объем. При дальнейшем перемещении барабана пластины, расположенные в его прорезях, отсоединяют этот объем от впускного патрубка 3, после чего объем уменьшается, газ в нем сжимается, открывает выпускной клапан 7 и через выпускной патрубок 8 выбрасывается за пределы насоса. Для создания надежного уплотнения в местах соприкосновения подвижных и неподвижных деталей насоса весь насос погружается в бак, заполненный вакуумным маслом При этом смазка подвижных деталей обеспечивается за счет непрерывного поступления к ним масла через выпускной клапан, сальники и специально проточенные для этой цели каналы. Выпускной клапан насоса расположен ниже уровня масла в баке; слой масла над клапаном обеспечивает дополнительное уплотнение клапана и затрудняет обратное проникновение атмосферного воздуха внутрь насоса.

Поочередная работа пластин при вращении поршня обеспечивает непрерывное всасывание и выбрасывание газа, а следовательно, откачку вакуумной системы, к которой насос присоединяется своим впускным патрубком.

Описанный насос является одноступенным. Для получения лучших значений предельного вакуума используют специальные двухступенные насосы, имеющие один впускной патрубок и один выпускной патрубок, но состоящие из двух секций, последовательное соединение которых выполнено под уровнем масла в баке, в котором помещены обе секции. При этом благодаря последовательному соединению двух ступеней первая ступень работает при сравнительно малом выпускном давлении, вследствие чего существенно уменьшается переток газа через неплотности из камеры сжатия в камеру всасывания первой ступени.

Пластинчато-роторные насосы применяются главным образом в электровакуумной промышленности в виде многократных насосов, представляющих собой группу (до 12 шт.) отдельных насосов (одно- или двухступенных), смонтированных в общем масляном баке. Такого рода многократные насосы широко применяются в автоматах откачки приемно-усилительных и осветительных ламп.

На рис. 3 представлен схематический чертеж пластинчато-ста

торного насоса. Ротор 2, эксцентрично насаженный на вал 1, вращается вокруг оси, совпадающей с геометрической осью камеры (для смещения центра тяжести к оси вращения в роторе высверливаются соответствую щие полости). Одной из своих образующих ротор при вращении все время скользит по цилиндру камеры. Разделение впускной и выпускной сторон осуществляется уплотнительной пластиной 4, перемещающейся & прорези статора 3. Пластина 4 под давлением рычага 7, натянутого пружиной 8, плотно прилегает к поверхности ротора. Процесс всасывания и выбрасывания газа насосом заклю чается таким образом в изменении соответствующих объемов рабочей

камеры.

Чаще всего пластинчато-статорные насосы делаются двухступенны-ми. При этом оба ротора вращаются на одном валу и расположены таким образом, что, когда в первой ступени происходит всасывание, то во второй — выхлоп.

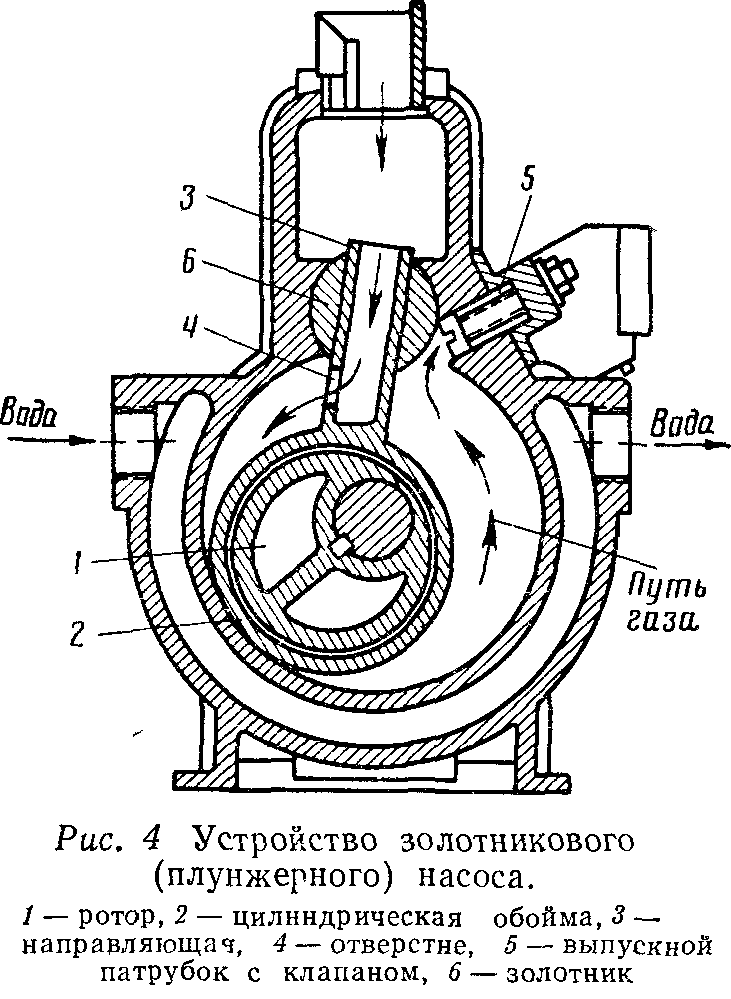

Устройство золотникового (плунжерного) насоса показано на рис. 4. На эксцентрично сидящий на валу ротор 1 надета цилиндрическая обойма (плунжер) 2, от которой отходит открытая сверху полая направляющая 3 с отверстием 4. При вращении ротора обойма катится с очень малым зазором по стенке камеры, направляющая совершает колебательное движение, скользя вверх и вниз в золотнике. Откачиваемый газ засасывается в рабочую камеру через верхнее отверстие направляющей, проходит через отверстие 4 и выбрасывается через выпускной патрубок с клапаном 5. Путь газа при откачке показан на рис. 4 стрелками

Благодаря небольшому трению между подвижными частями в насосах такого типа нет необходимости погружать весь корпус насоса в бак с маслом. Поэтому- в крупных насосах иногда применяется принудительная циркуляция масла. Масло в виде весьма мелких брызг вместе с откачиваемым воздухом попадает из выпускного патрубка в так называемый сепаратор, откуда по мере накопления в охлажденном виде поступает обратно в насос.

Стенки корпуса у крупных насосов золотникового типа имеют водяные рубашки для охлаждения проточной водой. Золотниковые насосы самые высокопроизводительные из всех типов вращательных масляных насосов, быстрота действия у них достигает сотен литров в секунду.

Вращательные масляные насосы находят широкое применение для обеспечения требуемой степени вакуума в целом ряде технологических процессов, при которых выделяется большое количество конденсирующихся паров (вакуумная сушка, дистилляция, пропитка под вакуумом и т. д ). Однако вращательные масляные насосы обычной конструкции не приспособлены для откачки водяных или других конденсирующихся паров и парогазовых смесей. Для пояснения этого рассмотрим процесс откачки объема, в котором содержится большое количество водяного пара, с помощью обычного вращательного масляного насоса пластинчато-роторного типа.

В положении I (рис. 5, а) рабочая камера насоса сообщается с разрежаемым объемом 1. При этом парогазовая смесь засасывается в рабочую камеру насоса.

цикл всасывания, рабочая камера от откачиваемого объема. Начи

нается цикл сжатия парогазовой смеси в насосе. Сжатие продолжается до тех пор, пока не будет достигнуто полное давление смеси, несколько большее атмосферного, необходимое для открытия выпускного клапана 5. При этом возрастает соответственно и парциальное давление водяного пара в смеси. Как только оно

В положении II закончен насоса отсечена пластиной 3 достигнет значения, равного давлению насыщения при температуре камеры сжатия насоса (при комнатной температуре давление насыщения водяного пара равно 17 мм рт. ст.), начинается конденсация водяного пара. Дальнейшее сжатие уже не приводит к повышению парциального давления пара, лишь возрастает количество образующегося конденсата.

В положении III цикл сжатия закончен, открывается выпуск-нои клапан и начинается выпуск влажного газа; вода остается в рабочей камере насоса.

Многократное повторение процесса сжатия приводит к обогащению насосного масла водой. Смешиваясь с маслом, вода обра-вует с ним эмульсию, которая, попадая с циркулирующим в на сосе маслом в камеру всасывания, испаряется, снова выделял водяной пар в откачиваемый объем.

Такова основная причина непригодности обычных вращательных насосов для эффективной откачки конденсирующихся паров.

Попадание воды в насосное масло крайне нежелательно также ввиду того, что в результате взаимодействия воды с окислами металлов, постоянно присутствующими в насосе за счет непрерывных процессов окисления его трущихся частей, образуются гидраты окислов. Эти гидраты, в свою очередь, взаимодействуя с растворенными в масле органическими кислотами, образуют мыла, являющиеся катализаторами процессов окисления и осмо-ления масла. Масло становится более густым и менее пригодным для использования в качестве уплотнителя. Трущиеся поверхности насоса покрываются пленкой смолообразных продуктов окисления масла. Ротор насоса, работающею продолжительное время без промывки и замены масла, в результате осмоления начинает туго проворачиваться. В конечном итоге сильное осмо-ление может привести к поломке насоса или выходу из строя электродвигателя.

С целью предотвращения конденсации паров при их сжатии в процессе откачки вращательные насосы снабжаются специальными устройствами, с помощью которых в определенный момент времени в камеру сжатия насоса впускается атмосферный воздух. Такого рода усовершенствованные насосы, предназначенные для эффективной откачки паров и парогазовых смесей, носят название газобалластных насосов.

Рассмотрим процесс откачки объема, в котором содержится большое количество водяного пара с помощью вращательною насоса пластинчато-роторного типа, снабженного газобалластным устройством.

В положении I (рис. 5, б) происходит всасывание парогазовой смеси (аналогично положению I в обычном насосе, рис. 5, а).

В положении II в начале цикла сжатия открывается отверстие 6, через которое в ра|бочую камеру насоса напускается атмосферный воздух (балластный газ). При этом парциальное давление газа в сжимаемой смеси возрастает, а парциальное давление пара соответственно уменьшается. (Количество балластного газа выбирается таким, чтобы при достижении полного давления смеси в конце цикла сжатия, необходимого для открытия выпускного клапана, парциальное давление пара в смеси было меньше давления насыщения. В этом случае конденсации пара не происходит.

В положении III открывается выпускной клапан и пар в смеси с газом выбрасывается в атмосферу.

Газобалластными устройствами могут быть снабжены вращательные масляные насосы всех трех рассмотренных выше типов.

Высоковакуумные пароструйные ‘насосы. Высоковакуумные пароструйные насосы предназначены для создания и поддержания в вакуумных системах низких давлений (10-4— 10-7 мм рт. ст.). Откачивающее действие высоковакуумных пароструйных насосов основано на диффузии газа в паровую струю, непрерывно истекающую из сопла со сверхзвуковой скоростью. Так как скорость диффузии обратно пропорциональна плотности среды, то для получения возможно большей быстроты действия насоса плотность струи должна быть достаточно малой. Поэтому в высоковакуумном насосе паровая струя истекает в вакуум, создаваемый вращательным масляным насосом, устанавливаемым последова-

тельно с пароструйным При этом перед запуском пароструйного насоса вакуумная система и объем самого пароструйного насоса предварительно откачиваются вращательным насосом до давления, меньшего величины наибольшего выпускного давления паро струйного насоса; затем запускается пароструйный насос. Наибольшее выпускное давление для большинства высоковакуумчых пароструйных насосов составляет 100—200 мк рт ст.

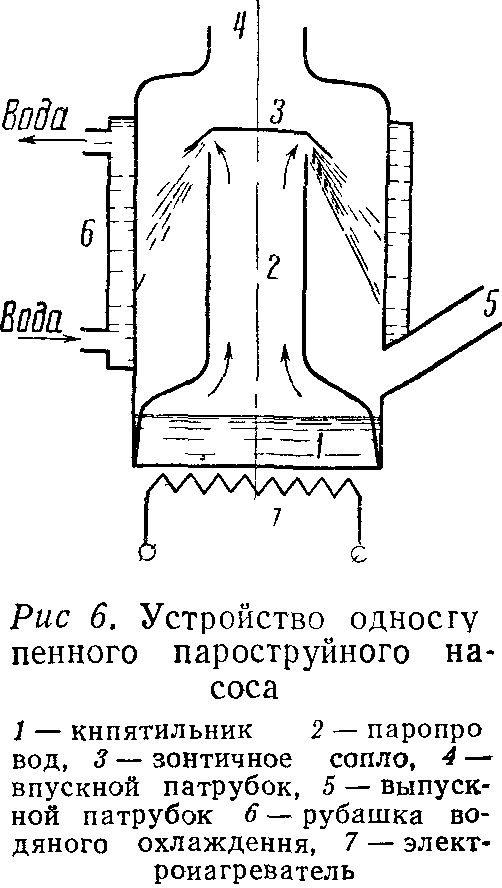

На рис. 6 показана схема устройства одноступенного пароструйного насоса. Насос состоит из цилиндрического корпуса, имеющего впускной патрубок 4, выпускной патрубок 5, рубашку водяного охлаждения 6, из паропровода 2 с зонтичным соплом 3 и электронагревателя 7 В кипятильник 1 насоса заливается рабочая жидкость (специальное вакуумное масло или ртуть). Образующиеся в результате нагрева в кипятильнике пары рабочей жидкости по паропроводу 2 устремляются к соплу 3 и истекают из него в виде расходящейся сверхзвуковой струи Струя направлена под углом 60—8СГ к стенке насоса Газ, поступающий из вакуумной системы через впускной патрубок 4, диффундирует в струю пара и уносится ею к холодной стенке насоса.

Пар на стенке конденсируется и конденсат стекает по стенке в кипятиль

ник, где снова испаряется, вследствие этого обеспечивается непрерывная циркуляция рабочей жидкости в насосе. Газ, попадая со струей на стенку, перетекает вдоль нее к выпускному патрубку 5 и уносится насосом предварительного разрежения (вращательным насосом).

Так как паровая струя истекает в вакуум и имеет малую плотность, то она выдерживает сравнительно небольшие перепады давления. Поэтому наибольшее выпускное давление одноступенного насоса мало Однако малая плотность струи нужн^ лишь для обеспечения большой быстроты действия, а для получения высоких значений наибольшего выпускного давления, наоборот, струя должна иметь достаточно высокую плотность Поэтому современные насосы выполняются многоступенными (чаще всего 2—3-ступенными). При этом ступени работают обычно последовательно в одном корпусе, питаясь паром из общего кипятильника Первая со стороны впуска газа струя имеет малую плотность и большую скорость, остальные струи обладают значительно большей плотностью, увеличивающейся от ступени к ступени так, что последняя ближайшая к выпускному патрубку струя обладает наибольшей плотностью. Многоступенные конструкции позволяют получать большую быстроту действия при высоком значении наибольшего выпускного давления.

Предельный вакуум, быстрота действия и другие параметры пароструйных насосов зависят как от их конструкции, так и от свойств рабочей жидкости. В качестве рабочей жидкости первоначально применялась ртуть Достоинством ртути, как рабочей жидкости, является то, что она не портится при перегреве и кратковременном соприкосновении в горячем состоянии с атмосферным воздухом и не разлагается при длительной работе насоса. Поскольку ртуть является химическим элементом, то ее достоинством, как рабочей жидкости, является также определенная величина давления насыщенного пара и постоянная температура кипения.

Однако ртуть обладает рядом существенных недостатков. Во-первых, ртуть имеет высокое давление насыщенных паров при комнатной температуре, порядка 10-3 мм рт. ст Поэтому, если не принимать специальные меры, то с помощью ртутного насоса, являющегося неизбежным источником проникновения паров ртути в откачиваемую систему, нельзя получить предельный вакуум лучше 10-3 мм рт. ст Это обстоятельство заставляет применять специальные охлаждаемые до низкой температуры ловушки между ртутным насосом и откачиваемой системой с тем, чтобы понизить давление насыщенных паров ртути Так, при применении в качестве охлаждающего агента для ловушки жидкого азота (/ = —193°) давление насыщенного пара ртути составляет всего 10~23 мм рт. ст. Во-вторых, пары ртути, проникающие через насос предварительного разрежения в производственное помещение, даже в небольших количествах, вредны для здоровья человека

По указанным причинам область применения парортутных насосов за последние годы значительно сократилась, и в настоящее время наиболее широкое распространение имеют паромасля-ные насосы, использующие в качестве рабочей жидкости очищенные нефтяные масла, сложные эфиры органических спиртов и кислот и кремнеорганические соединения Путем фракционной перегонки исходных нефтяных продуктов удается получить масла, имеющие низкое давление насыщенного пара, благодаря чему отпадает необходимость, за редкими исключениями, в применении ловушек для вымораживания паров.

В отличие от ртути нефтяные масла не имеют однородного состава, а следовательно, и определенной точки кипения Они представляют собой смеси узких фракций с различной температурой кипения При продолжительной работе в насосе легкие фракции масла, обладающие большой упругостью насыщенных паров, могут уходить из насоса, например, за счет откачки насосом предварительного разрежения. По этой причине состав масла в кипятильнике меняется, что приводит к изменению и характе-

ристик насоса. (Кроме того, нефтяное масло чувствительно к перегреву и не допускает соприкосновения в горячем состоянии с атмосферным воздухом, так как при этом происходит разложение масла (термический крекинг) и его окисление, в результате которых масло приходит в негодность.

От этих недостатков свободны силиконовые жидкости (эфиры фосфорной и кремниевой кислот), а также органо-полисилоксановые смеси. Они не чувствительны к перегреву и обеспечивают надежную работу насоса в том случае, если в процессе его эксплуатации в рабочий объем насоса попадает атмосферный воздух.

Наиболее совершенными конструкциями паро-масляных насосов являются разгоночные насосы, которые отличаются тем, что в процессе их работы в них самих происходит разделение масла на фракции (разгонка). Типичным насосом разгоночного типа является изображенный на рис. 7 стеклянный двухступенный паромасляный насос с воздушным охлаждением.

Фракционирование в н а сосе осуществл я ется следующим образом: пары масла, истекающие из обоих сопел, конденсируются на стенках насоса и конденсат по соединительной трубке 10 стекает в кипятильник 1, в котором в первую очередь испаряются легкие фракции масла, кипящие при наиболее низкой температуре, так что масло, перетекающее по трубке И в кипятильник 2, состоит в основном из тяжелых фракций. Таким образом, из сопла низковакуумной ступени истекают пары, обогащенные легкими фракциями масла, что обеспечивает получение высокого значения наибольшего выпускного давления насоса; из сопла высоковакуумной ступени истекают пары, обогащенные тяжелыми фракциями масла, что обеспечивает получение низкого остаточного давления в насосе (так как давление насыщенных паров тяжелых фракций очень мало).

Кроме того, в насосе осуществляется дополнительное фракционирование масла за счет конденсации самых легких фракций пара, истекающего из низковакуумного сопла, на стенках выпускного патрубка, снабженного специальными маслоприемниками 7.

Описанная конструкция стеклянного насоса имеет быстроту действия несколько литров в секунду. Крупные разгоночные паромасляные насосы, быстрота действия которых доходит до нескольких тысяч литров в секунду, изготовляются, как правило, из металла.

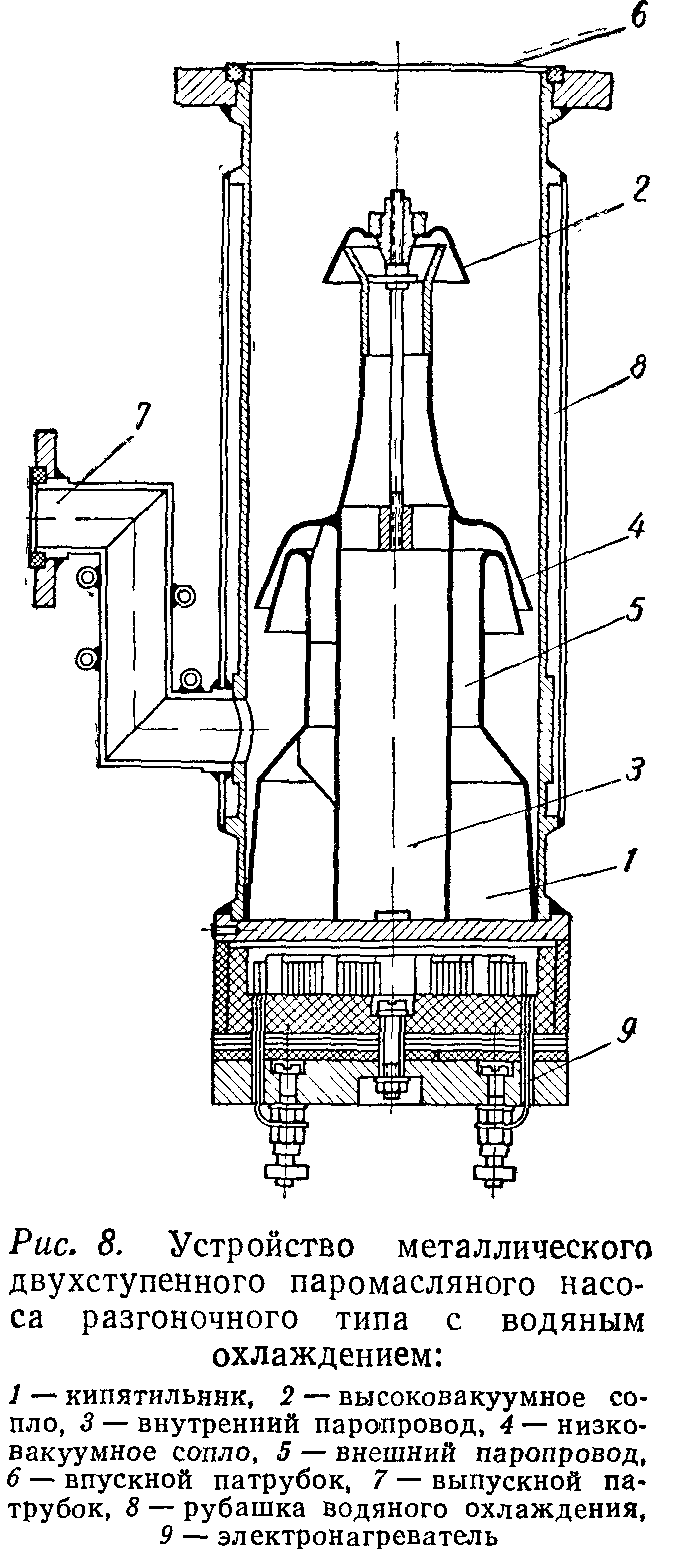

На рис. 8 изображен металлический двухступенный паро-масляный насос разгоночного типа с быстротой действия около 100 л]сек. Насос имеет два сопла, причем для каждого сопла предусмотрен свой паропровод.

В высоковакуумное сопло 2 пары масла из кипятильника 1 подают по внутреннему паропроводу 3, в низковакуумное сопло 4 — по внешнему паропроводу 5, охватывающему внутренний. Оба паропровода установлены в кипятильнике 1 таким образом, что все заливаемое в насос масло распределяется по концентрическим камерам, соединенным системой отверстий, образующих своеобразный лабиринт, препятствующий быстрому перемешиванию отдельных частей масла в процессе работы насоса.

Пары масла, истекающие из обеих ступеней, конденсируются на охлаждаемых стенках насоса и конденсат стекает по стенке в кипятильник. Двигаясь от стенки к центру насоса, конденсат поступает сначала в камеру кипятильника, заключенную между внутренним 3 и внешним 5 паропроводами; здесь в первую очередь испаряются легкие фракции, поступающие к низковакуумному соплу 4; в центральную камеру поступает таким образом масло., состоящее в основном из тяжелых (Ьпакпий. питающих паром высоковакуумное сопло 2.

Паромасляные насосы широко применяются в различных отраслях промышленности: в электровакуумной для откачки радиоламп, электронно-лучевых и телевизионных трубок, в металлургии для откачки вакуумных печей, в установках для нанесения покрытий, в дистилляционных установках и т д. Промышленностью выпускаются паромасляные насосы с быстротой действия от 5 до 8000 л!сек

Вспомогательные (бустерные) насосы Почти все высоковакуумные насосы удовлетворительно работают при впускных давлениях, не превышающих 10-4 мм рт. ст, так как имеют паровые струи малой плотности. При более высоких впускных давлениях паровая струя разрушается и быстрота действия высоковакуумного насоса резко падает.

Вращательные масляные насосы наиболее эффектйвно работают в диапазоне давлений 760—10-1 мм рт. ст. При более низких давлениях (10-2 — 10-3 мм рт. ст ) быстрота действия вращательных насосов резко снижается, почти до нуля.

Таким образом, ни высоковакуумные, ни вращательные масляные насосы не могут удовлетворительно работать в области давлений 10-2— 10-4 мм рт. ст Между тем имеется много отраслей промышленности, где требуются откачные средства, эффективно работающие именно в этой области давлений (плавка и обезгаживание под вакуумом, сушка, пропитка под вакуумом и т. д.).

Для этой цели чаще всего используются вспомогательные (бустерные) насосы. В паромасляных бустерных насосах, которые по внешнему виду почти не отличаются от высоковакуумных, несколько видоизменены сопла и повышено давление пара в кипятильнике за счет использования легко кипящего сорта масла, а также подведения более высокой мощности к кипятильнику

В отличие от высоковакуумных насосов, где откачивающее действие обусловлено диффузией откачиваемого газа в струю пара, в бустерных насосах решающую роль играет явление вязкостного захвата откачиваемого газа струей пара, которая в этом случае имеет значительно большую плотность. Такого рода паро-масляный насос может быть использован непосредственно для откачки системы со значительным газовыделением или же совместно с высоковакуумным насосом, обладающим большой быстротой действия, будучи включен между ним и насосом предварительного разрежения.

Паромасляные бустерные насосы, обладая рядом положительных качеств, имеют вместе с тем и существенные недостатки. Так, увеличение давления в откачиваемом объеме выше нескольких миллиметров ртутного столба приводит к срыву работы насоса Попадание в работающий насос атмосферного воздуха приводит к порче рабочей жидкости.

От этих недосгатков свободны механические бустерные насосы. Механический бустерный насос представляет собой установку, в которой последовательно соединены один или два бес-смазочных двухроторных насоса и вращательный масляный насос, снабженный газобалластным устройством.

Устройство бессмазочного двухроторного насоса показано на рис. 9. В рабочей камере этого насоса в направлении, указанном стрелками, вращаются два ротора — лопасти. Форма и синхронное вращение этих лопастей подобраны таким образом, чтобы между самими лопастями, а также между лопастями и стенками рабочей камеры, сохранялся небольшой зазор (0,1—0,2 мм), не уплотняемый маслом. Отсутствие трения между 4 движущимися деталями позволяет создать большую скорость вращения лопастей (до 3000 об/мин).

Действие двухроторного насоса основано на чисто механическом перекачивании определенного объема газа. При этом рабочими являются оба ротора, образующие со стенками корпуса насоса две параллельно работающие камеры.

Наибольшее выпускное давление двухроторной ступени составляет 10—20 мм рт. ст. Существенной особенностью этих ступеней является постоянство степени сжатия (10—15 для одной ступени). Поэтому величина давления, создаваемого этими насосами в откачиваемой системе, зависит от величины давления на выпускном патрубке, создаваемого насосом предварительного разрежения.

Современные двухроторные насосы имеют быстроту действия до 5000 л!сек, в области давлений 10-1 — 10-3 <