Сушка и прописка под вакуумом электротехнических материалов

Сушка и прописка под вакуумом электротехнических материалов

Широко используемые в электротехнической промышленности волокнистые электроизоляционные материалы (хлопчатобумажные и шелковые пряжи, ткани и ленты, различные сорта изоляционной бумаги, картона и др.) в натуральном виде обладают большой гигроскопичностью, малой нагревостойкостью, низкой теплопроводностью, а также относительно плохими диэлектрическими свойствами при воздействии на них влаги.

Пропитка электроизоляционных материалов различного рода составами (лаками, компаундами, битумами и др.) затрудняет проникновение влаги внутрь вещества, замедляет происходящие в нем окислительные процессы, повышая тем самым нагревостойкость материала.

Плохая теплопроводность волокнистых материалов объясняется наличием в них большого количества пор и капилляров, заполненных воздухом. Удаление из этих пор и капилляров воздуха и заполнение их пропитывающим составом, теплопроводность которого больше теплопроводности воздуха, улучшают теплоотдачу изоляционных материалов, в результате чего, например, заметно снижается нагрев обмоток электродвигателей. Кроме того, при этом повышается механическая и электрическая прочность изоляции. Дело в том, что при наличии в материале изоляции воздушных включении могут возникнуть дополнительные потери электрической энергии в результате ионизации воздуха в этих включениях. При этом значительно ускоряются процессы старения и разрушения волокнистых материалов, а также облегчаются условия пробоя изоляции.

Заполнение воздушных включений соответствующим лаком или компаундом устраняет возможность внутренней ионизации и повышает срок службы изоляции.

Однако непосредственная пропитка содержащей влагу изоляции может привести к частичному закупориванию этой влаги в порах и капиллярах, вследствие чего удаление ее в дальнейшем будет затруднено. Волокнистые изоляционные материалы обильно поглощают влагу из окружающего воздуха во время хранения на складах и в кладовых, при транспортировке, а также в цехах, где производится их обработка. Поэтому, прежде чем производить их пропитку, необходимо полностью удалить влагу путем предварительной сушки изоляционных материалов в специальных сушильных печах.

Вакуумные сушильные печи представляют собой герметически закрывающиеся металлические баки круглого или прямоугольного сечения, внутри которых расположены нагреватели (чаще всего в виде змеевика, по которому пропускается пар, нагретый до температуры ПО—120°). Для уменьшения тепловых потерь наружная поверхность печи обычно покрывается толстым слоем теплоизоляции. При хорошей герметичности вакуумной печи и использовании насосов, обладающих значительной быстротой действия (в качестве которых обычно применяются золотниковые вращательные насосы, снабженные газобалластными устройствами), остаточное давление в рабочем объеме печи поддерживается около 10—20 мм рт. ст. Большим преимуществом вакуумных печей по сравнению с обычными печами, в которых сушка производится при атмосферном давлении, является возможность полного и интенсивного удаления влаги при относительно невысоких температурах.

Иногда совмещают процессы вакуумной сушки и пропитки, выполняя их на одной универсальной установке. Наиболее совершенным способом пропитки является такой, когда подлежащие пропитке детали сперва подвергают интенсивной сушке в автоклаве (специальном котле, который герметически закрывается крышкой и снабжается приспособлением для обогрева), а затем в этом же котле пропитывают лаком или компаундом под давлением.

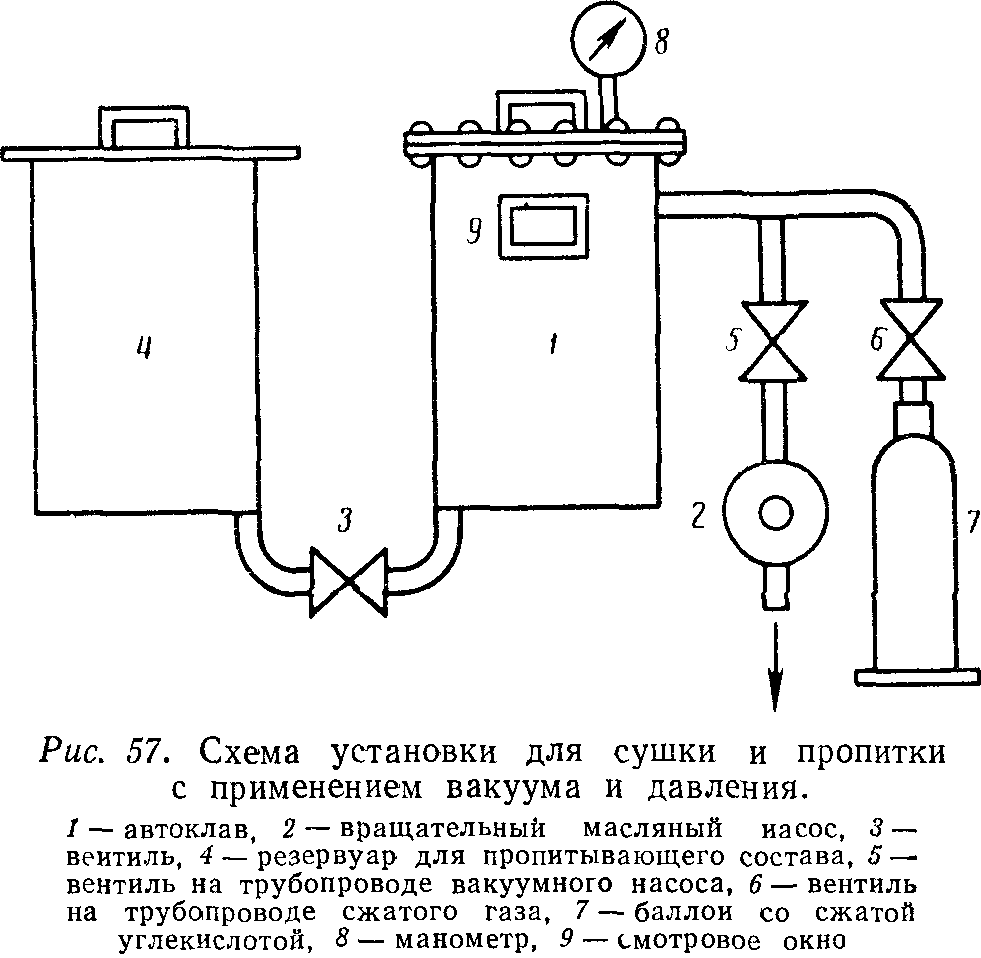

Упрощенная схема установки, предназначенной для сушки и пропитки с применением вакуума и давления, показана на рис. 57. Предварительная сушка производится в автоклаве 1, в процессе которой в рабочем объеме поддерживается разрежение 10—20 мм рт. ст., а выделяющиеся из высушиваемых материалов пары и газы непрерывно удаляются вращательным масляным насосом 2 После окончания сушки открывают вентиль 3 на трубопроводе, соединяющем нижнюю часть автоклава с резервуаром 4, в котором находится расплавленный компаунд. За счет атмосферного давления компаунд подается в автоклав, после чего вакуумный насос выключают, вентили 3 и 5 перекрывают, а вентиль 6 открывают и на находящийся в автоклаве пропитывающий состав дают давление в несколько атмосфер от компрессора (или просто от баллона 7 со сжатой углекислотой).

Таким путем пропитывающий состав принудительно загоняется во все поры и капилляры пропитываемой изоляции, в результате чего удается получить более быструю и глубокую пропитку Для того чтобы сохранить малую вязкость пропитывающего состава, обогрев автоклава не прекращают до конца процесса пропитки.

Наиболее совершенная пропитка с применением вакуума и давления получается при использовании тренировочного режима, в процессе которого на компаунд, которым залиты пропитываемые объекты, дается давление, после чего оно сбрасывается и вновь производится откачка автоклава вакуумным насосом, потом снова на несколько минут дается давление и т. д. (до 3—5 циклов). При этом получается наиболее глубокая и высококачественная пропитка